Diseño y Tecnología

Revista

Industrial Data 22(2): 7-26 (2019)

DOI: http://dx.doi.org/10.15381/idata.v22i2.15079

ISSN:

1560-9146 (Impreso) / ISSN: 1810-9993 (Electrónico)

Recibido: 30/08/2018

Aceptado: 25/04/2019

RESPUESTA TERMOGRÁFICA DE BLOQUES DE CONCRETO PARA USO NO

ESTRUCTURAL PREPARADOS CON CENIZA INDUSTRIAL

Cristian David Ballesteros Giraldo[1]

María Fernanda Serrano Guzmán[2]

Diego Darío Pérez Ruiz[3]

RESUMEN

La ceniza es un residuo proveniente de diferentes actividades

comerciales. En el caso de la industria del papel, este resto que proviene de

la combustión del carbón empleado en el proceso productivo representa un

problema en su disposición. Esa es la razón por la cual se ha evaluado su

aprovechamiento en la producción de bloques de concreto. Este estudio tiene

como objetivo comparar la respuesta termográfica de bloques de concreto para

aplicaciones no estructurales que han sido preparados con esta ceniza y

manufacturados de forma industrial. Adicionalmente, se compara el

comportamiento mecánico de los bloques cuando se sustituye porcentualmente la

ceniza por el cemento. Asimismo, se hicieron sustituciones del 10, 20, 30 y 40%

de ceniza por cemento en bloques preparados según control de calidad de una fábrica

de bloques. Ensayos especializados, tales como la difracción de rayos X y la

microscopía, demostraron la ausencia de sustancias tóxicas en la ceniza. El

estudio reveló que la capacidad de absorción térmica aumenta a medida que

aumenta la cantidad de ceniza.

Palabras clave: bloques, ceniza, residuos industriales, aislamiento térmico,

resistencia.

INTRODUCCIÓN

La

construcción es un sector económico que dinamiza diferentes sectores productivos

y también exige el consumo de diferentes materias primas, equipo y recurso

humano (Cámara

Colombiana de la Construcción y Coordenada Urbana, 2014). En general, esta industria genera importantes ingresos,

pero también produce muchos residuos. No obstante, otras industrias, como las

de fabricación de papel, también generan residuos, tipo ceniza, cuya producción

puede alcanzar hasta dos toneladas por mes (Vidal, 2016). El exceso de

producción de residuos y los inconvenientes causados por la falta de espacio

para la disposición de los mismos, así como la necesidad de mantener un consumo

sostenible de las materias primas, ha incentivado estudios en los cuales se evalúa

el efecto de la adición de residuos industriales, como la ceniza, en la

producción de cemento o concreto. Por esta razón, la ceniza que proviene de

diversas fuentes como la incineración de la cáscara de arroz, la desorción

térmica de lodos provenientes del proceso de extracción de hidrocarburos, la

incineración de combustibles, de centrales térmicas, entre otras, ha sido

evaluada para darle otro uso, obteniéndose variados resultados.

Por ejemplo, la cáscara

de arroz en proporciones de 5 a 20% arrojó mezclas de concreto con baja

permeabilidad por la reducción de los poros, situación que mejora la

resistencia de estas mezclas al ataque de agentes agresivos (Azevedo et al., 2001). Posteriormente, en un estudio

de Giaccio et al. (2007) se empleó la

sustitución del 10% de cemento por ceniza y se obtuvieron mezclas de concreto

de alta resistencia (80 MPa) con un buen comportamiento de absorción

superficial. Otros estudios reportan que dosificaciones del 20% de ceniza volante

y del 20% de ceniza proveniente del arroz, luego de 56 días de curado, permiten

desarrollar concretos con resistencias de hasta 130 MPa (Le y Ludwig, 2016). En

el caso de la ceniza proveniente de procesos de desorción térmica de lodos de

locaciones petroleras, puede acelerar el tiempo de fraguado inicial cuando es

añadida en porcentajes menores a 15%, aunque se aprecia una reducción de la

resistencia a la compresión hasta de 12% con relación a las mezclas testigo

(Serrano et al., 2013). Por otro lado,

con la ceniza proveniente de la incineración de combustibles se han producido

mezclas con resistencias a compresión hasta de 125 MPa cuando se adiciona en porcentajes

del 25 y 55% (Xu et al., 2003). Con

las cenizas volcánicas añadidas en porcentajes del 50%, las mezclas han

presentado una resistencia a compresión en promedio de 15 MPa (Hossain y

Lachemi, 2010). Finalmente,

en cuanto a la ceniza producto de la combustión de carbón pulverizado en

plantas de energía, cuando es añadida como sustitución del 10% del cemento,

produce comportamientos eficaces en la mejora de las propiedades mecánicas del

concreto (Asi y Abdullah, 2005), pudiendo alcanzar en algunos casos resistencias

de hasta 51 MPa (Nuruddin et al., 2011),

además que se mejora la durabilidad del concreto expuesto a medios salinos

(Chousidis et al., 2015).

Como bien afirman Topcu et al.

(2008), los orígenes de la ceniza son variados, así como los usos en la

producción de mortero y concreto (Teixeira et

al., 2016) para la fabricación de bloques de concreto para uso no

estructural como gres porcelánico (Delgado et

al., 2015), en concretos y morteros modificados (Serrano et al., 2012; Serrano et al., 2013), así como también como

material empleado en soluciones de geotecnia y suelos y en otros usos de tipo agrícola

(Slim et al., 2016) o en andenes (Bouzoubaâ et al., 2011). Asimismo, como

la ceniza es empleada como sustitución del cemento, las mezclas producidas son más

económicas y, en la mayoría de estudios realizados, han demostrado aumento de

la resistencia y la durabilidad de las mezclas, llegando a recomendarse su uso

en concretos de alto desempeño (Bui et al.,

2005).

En este contexto, el objetivo de este trabajo es presentar la

respuesta termográfica al incluir un residuo de la industria del papel en la

fabricación de bloques de concreto conforme al sistema productivo de una

empresa colombiana y evaluar la respuesta mecánica a compresión de los bloques

producidos frente a los estándares de dicha empresa. Este tipo de mampuesto

abre el espacio para una alianza entre los productores de bloques y de papel

por cuanto los resultados de esta investigación indican que la adición de

ceniza no afectó la resistencia a compresión del bloque producido y mejoró su

respuesta a los cambios de temperatura.

METODOLOGÍA

El

análisis de la respuesta térmica de bloques se hizo en dos etapas: se inició con

el análisis de la ceniza suministrada por la fábrica de papel y se finalizó con

el análisis de la respuesta térmica de los bloques.

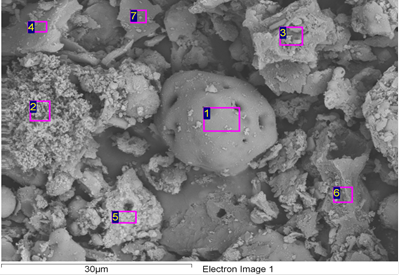

Caracterización microscópica de la ceniza

Se

utilizó un microscopio electrónico de barrido JEOL modelo JSM 6490 LV y se

revisaron los cambios de composición química a través de las imágenes mediante

un voltaje de aceleración de 15 kV. Adicionalmente,

se efectuaron microanálisis químicos de las muestras sobre varios puntos o

áreas de inspección. Para ello, se utilizó una sonda EDS de Oxford Instrument

Modelo INCAPentaFETx3.

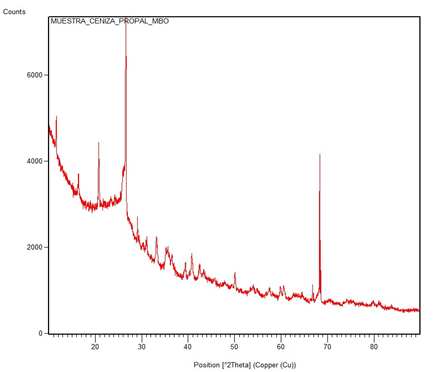

Ensayo difracción de rayos X

Para los análisis con rayos X, se empleó un equipo de

alta resolución (X’Pert-MRD PANalytical) y los datos fueron analizados empleando

el software Xpert Data. La

caracterización de la muestra se realizó comparando las reflexiones obtenidas con

las reportadas en la base de datos PDF2-Release-2009 International Centre for

Diffraction Data (ICDD) para materiales puros y policristalinos.

Procedimiento para la fabricación de los bloques

estudiados

Cada fabricante

de bloques emplea una dosificación particular para la preparación de estos.

Dicha dosificación puede variar entre empresas productoras de bloques, señala

Fernandes (2015), por cuanto los materiales se acondicionan en una misma línea

de producción, según las condiciones del material, estado de la maquinaria y

otros factores que afectan la calidad de las piezas (Buitrago, 2015). Por ello,

en esta investigación se utilizó un procedimiento industrializado para la

producción de treinta bloques típicos del Valle del Cauca (Colombia), dosificación

a la cual se le hicieron ajustes para preparar bloques con sustituciones del 10,

20, 30 y 40% de cemento por ceniza, según las proporciones indicadas en la tabla

1. Adicionalmente, se realizó el ensayo de granulometría para agregados finos

siguiendo la norma ASTM C-136.

Tabla 1. Matriz experimental.

|

Bloque |

Cemento

kg |

Polvillo

m3 |

Arena

m3 |

Agua

l |

Aditivo

cc |

Ceniza

kg |

|

Testigo |

50 |

0,231 |

0,099 |

18,00 |

200 |

0,00 |

|

Sustitución 10% |

45 |

0,231 |

0,099 |

20,00 |

200 |

5,00 |

|

Sustitución 20% |

40 |

0,231 |

0,099 |

22,00 |

200 |

10,00 |

|

Sustitución 30% |

35 |

0,231 |

0,099 |

25,50 |

200 |

15,00 |

|

Sustitución 40% |

30 |

0,231 |

0,099 |

25,50 |

200 |

20,00 |

Fuente: basado de Ballesteros

(2016).

Las

etapas de producción de los bloques estudiados se resumen así:

·

Se revisó el

estado de la maquinaria y de las materias primas.

·

Se estableció

la textura requerida para bloques de uso no estructural.

·

Se revisó la

cohesión de la mezcla para garantizar que el bloque permaneciera íntegro

durante su fabricación.

·

Se compactó el

bloque y se verificó si tenía consistencia dura (con la prueba del «dedo duro»)

y si, al verterle agua en la superficie, esta no pasaba libremente a través del

material. Se almacenaron los bloques en el cuarto de curado.

·

Se llevó a

cabo el control de calidad de los bloques según las normas técnicas de calidad

del Instituto Colombiano de Normas Técnicas NTC 4205-1, 4205-2 y 4205-3, con el

fin de determinar el peso, la absorción total, la densidad, el volumen neto y el

área neta.

·

Se procedió a

realizar el ensayo de compresión de las unidades secas, teniendo en cuenta la

dirección en que estarían puestos en servicio los bloques; en este caso, con

los huecos verticales (norma NTC-ISO 7500-1 para clase 1).

Pruebas termográficas

La

cámara termográfica debe mantenerse a la misma distancia focal (0,70 m),

perpendicular a la cara del espécimen monitoreada y conservando la misma altura

del trípode (0,30 m). Esta cámara resalta las variaciones de temperatura y los

puntos calientes en tiempo real y permite combinar la imagen de luz visible con

una imagen térmica procedente del objeto de estudio (Dirección General de

Industria, Energía y Minas de la Comunidad de Madrid y la Fundación de la

Energía de la Comunidad de Madrid, 2011). Se evaluó la respuesta de temperatura

de los bloques previamente expuestos tres días a radiación solar.

Adicionalmente, con un sensor de temperatura y humedad se tomaron lecturas de

estos parámetros con el fin de incorporar estos datos para la calibración y procesamiento

de datos con la cámara.

RESULTADOS

La arena y el

polvillo de cantera presentaron un módulo de finura de 2,43 y 2,78,

respectivamente, por lo que ambos materiales se pueden clasificar como arena con

alta presencia de finos. En cuanto a la ceniza, el ensayo realizado con el

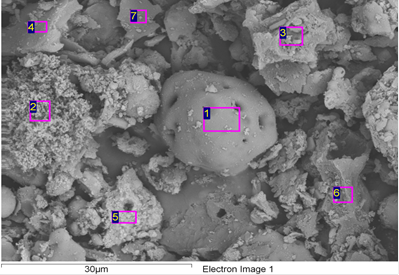

microscopio electrónico de barrido permitió identificar su composición química (ver

tabla 2), según resultados obtenidos en los siete puntos señalados en la figura

1, que muestra el detalle microscópico de la ceniza con magnificación de la

superficie de cincuenta veces. Los resultados de la composición química indican

la presencia de carbono, oxígeno y silicio, con valores promedio de

concentración de 48.2, 24.5 y 11.9%, respectivamente, lo que sugiere que la

ceniza podría ser utilizada en la producción de concreto.

Tabla 2. Composición química de la ceniza

(cantidades en porcentaje).

|

Espectro |

C |

O |

Na |

Al |

Si |

K |

Ca |

Ti |

Fe |

|

1 |

11,64 |

36,75 |

2,87 |

19,96 |

23,27 |

2,23 |

3,29 |

||

|

2 |

85,81 |

11,01 |

1,57 |

1,62 |

|||||

|

3 |

63,55 |

19,20 |

3,09 |

11,85 |

2,31 |

||||

|

4 |

25,73 |

39,15 |

1,72 |

3,92 |

28,33 |

1,14 |

|||

|

5 |

15,48 |

16,96 |

5,31 |

8,84 |

0,88 |

52,53 |

|||

|

6 |

76,96 |

18,34 |

2,39 |

2,31 |

|||||

|

7 |

58,20 |

30,20 |

4,70 |

6,90 |

|||||

|

Promedio |

48,20 |

24,52 |

2,30 |

5,85 |

11,87 |

1,14 |

1,60 |

2,23 |

27,91 |

|

Desviación estándar |

30,20 |

10,80 |

0,80 |

6,40 |

10,30 |

N. A. |

1,00 |

N. A. |

34,80 |

|

Coeficiente de variación |

62,70 |

44,00 |

34,80 |

109,40 |

86,80 |

N. A. |

62,50 |

N. A. |

124,70 |

Fuente: basado de

Ballesteros (2016).

Figura 1.

Detalle microscópico de la ceniza.

Fuente: Informe

del Laboratorio de Difracción de Rayos X de la Universidad del Valle, tomado de

Ballesteros (2016).

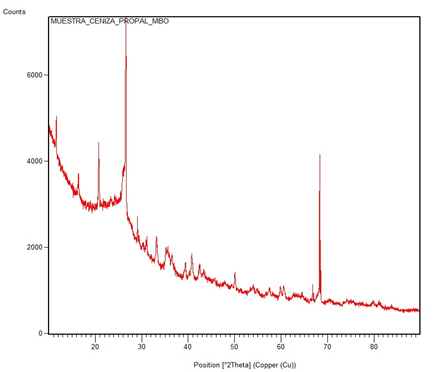

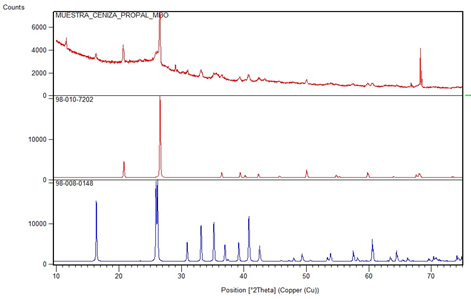

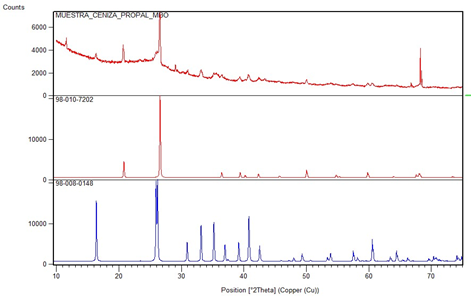

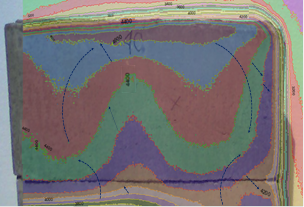

Los resultados del análisis por difracción de rayos X

muestran las fases (códigos 98-010-7202 y 98-008-0148) presentes en el material

(ver figuras 2 y 3) identificadas en la base de datos consultada como óxido de

silicio en estructura cristalográfica hexagonal y óxido de silicio de aluminio

en estructura cristalográfica ortorrómbico, respectivamente. Estos resultados

sugirieron la posibilidad de usar esta ceniza en la fabricación de bloques.

Figura

2. Difractograma de la muestra de

ceniza.

Fuente:

Informe del Laboratorio de Difracción de Rayos X de la Universidad del Valle,

tomado de Ballesteros (2016).

Figura

3. Difractograma y fases de la muestra de ceniza.

Fuente:

Informe del Laboratorio de Difracción de Rayos X de la Universidad del Valle,

tomado de Ballesteros (2016).

Con

relación a la absorción y densidad de los bloques de concreto, según la Norma

Técnica Colombiana NTC 4076, los bloques con ceniza cumplieron lo establecido

para concretos con densidades de 2000 kg/m3 o más, que deben tener

un porcentaje de absorción total no superior al 12% (ver tabla 3).

Tabla 3. Absorción total y

densidad de los especímenes.

|

Propiedad |

Testigo |

10% ceniza |

20% ceniza |

30% ceniza |

40% ceniza |

|

Absorción de agua (%) |

6,7% |

7,64% |

8,94% |

8,18% |

9,30% |

|

Densidad (kg/m3) |

2,211 |

2,156 |

2,107 |

2,088 |

2,080 |

Fuente: basado de

Ballesteros (2016).

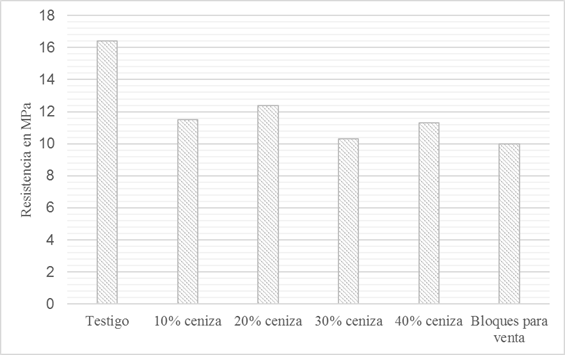

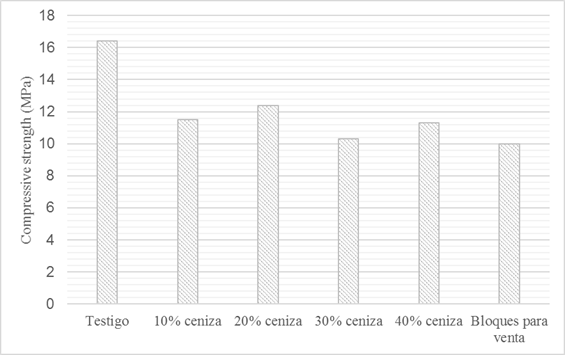

Los

especímenes sin ceniza, así como los especímenes con las diferentes adiciones,

presentaron a los 28 días resistencias mayores o iguales a 10 MPa, que es el

valor de la resistencia de los bloques para uso no estructural que se ofrecen

en el mercado (ver figura 4).

Figura 4. Resistencias

promedio a compresión de los bloques.

Fuente: basado de

Ballesteros (2016).

En

general, la resistencia mecánica de los bloques preparados superó la

resistencia mecánica de los bloques ofrecidos normalmente en el mercado (tabla

4).

Tabla 4. Resultados de

resistencia a compresión.

|

Espécimen |

MPa |

Desviación

estándar |

Varianza |

|

Testigo |

16,4 |

2,4 |

5,8 |

|

10% ceniza |

11,5 |

2,4 |

5,6 |

|

20% ceniza |

12,4 |

1,4 |

1,9 |

|

30% ceniza |

10,3 |

1,6 |

2,4 |

|

40% ceniza |

11,3 |

1,6 |

2,5 |

Fuente:

basado de Ballesteros (2016).

El comportamiento

mecánico de los bloques modificados ensayados demostró que puede usarse la

ceniza como reemplazo del cemento 40%, por cuanto en todos los casos la

resistencia del bloque fue superior a la resistencia del bloque estándar.

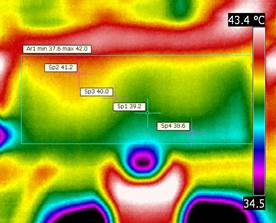

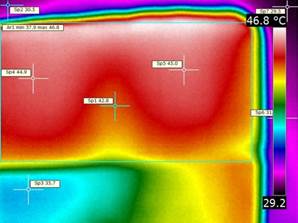

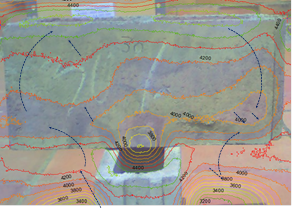

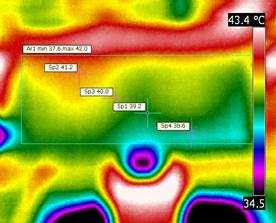

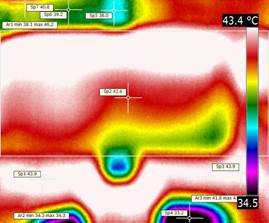

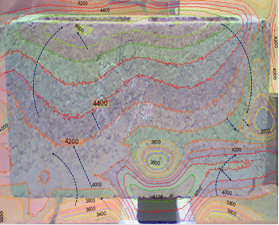

Al instante

de la captura termográfica, la temperatura fue de 37,5 °C, con una humedad del

52%. En general, la respuesta térmica de los bloques reveló que todos tuvieron

la capacidad de absorber calor y que, en la medida en que se incrementó la

proporción de ceniza, la capacidad de absorción también aumentó. Sin embargo, los

huecos propios de la estructura de los bloques favorecen el paso del aire lo

que hace que se concentre la temperatura hacia el centro del espécimen y,

finalmente, logra que ocurra un descenso de temperatura hacia la parte superior

donde nuevamente se presenta circulación de aire, como se observa en la

respuesta térmica de los bloques (ver figuras 5a a 5e). Para el caso del bloque

testigo (sin ceniza, figura 5a), en el área demarcada (Ar1) se observa que la

temperatura varía entre 37,6 y 42 °C, mientras que en la zona central del

bloque se mantiene una temperatura de 39,2 °C. El piso de arcilla vitrificada

se encuentra a una temperatura promedio de 40,7 °C; mientras que la zona sobre

la cual se proyecta la sombra del bloque muestra los valores más bajos de

temperatura (34,3 °C).

En cuanto al

bloque con adición del 10% de ceniza (ver figura 5b), este presentó una

variación de temperatura entre 36,9 y 46,2 °C, con un valor de temperatura para

la zona central del bloque de 41,3 °C. El piso en arcilla vitrificada, al

momento de la toma de las imágenes, se encontraba a 41 °C de temperatura,

mientras que la zona bajo la sombra estaba a 34,3 °C. Al igual que en el caso

del testigo, existe una circulación de aire causada por la ubicación del

espécimen sobre el bloque de apoyo; aun así, la temperatura aumentó

aproximadamente 1 °C frente a la temperatura del testigo (ver figura 5b).

a) Bloque testigo.

b) Bloque con

adición de 10% de ceniza.

c) Bloque con adición de 20% de ceniza. d) Bloque con adición de 30% de ceniza.

e) Bloque con adición de 40% de ceniza.

Figura 5. Variaciones de

temperatura para diferentes adiciones de ceniza.

Fuente:

basado de Ballesteros (2016).

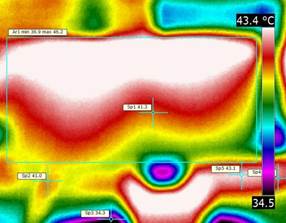

Con relación

al bloque con 20% de sustitución de ceniza, la temperatura registrada osciló entre

38,1 y 46,2 °C, con una temperatura al centro de 41,6 °C (figura 5c). Por su

parte, los bloques fabricados con 30% de sustitución con ceniza muestran

temperaturas que varían entre 37,7 y 45,9 °C, con una temperatura al centro de

42,3 °C.

Finalmente, en

el bloque preparado con 40% de ceniza, las temperaturas oscilaron entre 37,9 y

46,8 °C, con una temperatura al centro de 42,8 °C (figura 5e), 3,6 °C por

encima del valor reportado en el bloque testigo, mostrando una tendencia

ascendente, lo que sugiere que la adición de ceniza reduce la capacidad de

refracción del concreto aumentado las temperaturas.

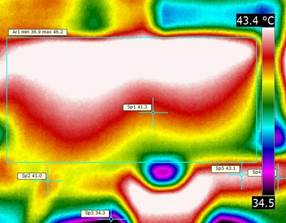

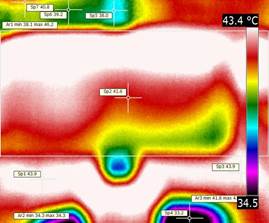

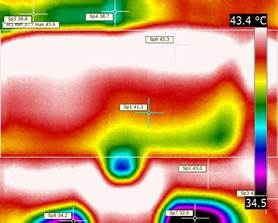

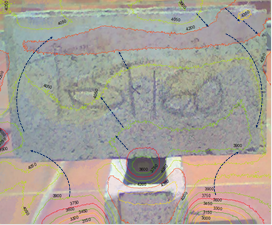

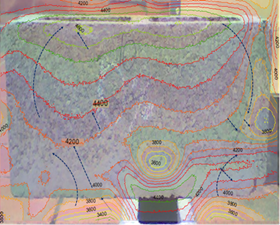

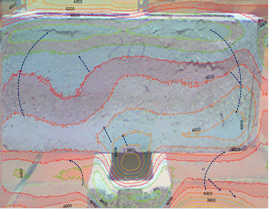

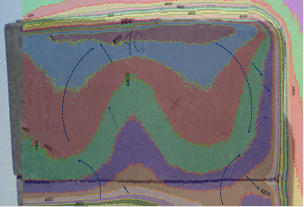

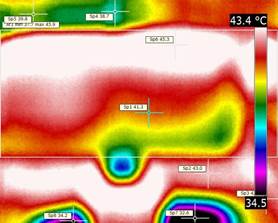

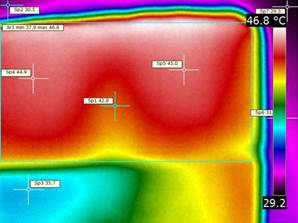

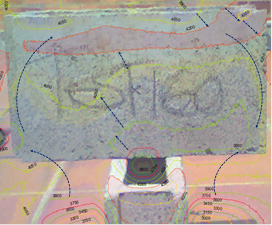

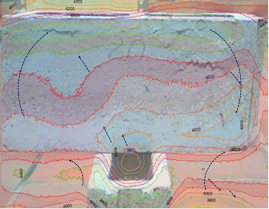

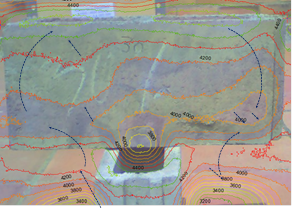

De las figuras 6a a

6e se puede observar la variación térmica de los mampuestos y la máxima

temperatura promedio hacia el centro, situación que se puede resumir de la

siguiente forma:

·

39,8 °C en los

bloques testigos (figura 6a).

·

41,6 °C en bloques

preparados con 10% de ceniza (figura 6b).

·

42,2 °C en

aquellos bloques con 20% de ceniza (figura 6c).

·

41,8 °C en los

que fueron preparados con 30% de ceniza (figura 6d).

·

42,4 °C en los

bloques en cuya fabricación se sustituyó el 40% de cemento por ceniza (figura 6e).

En este estudio se

tomaron los valores de temperatura de bloques individuales; sin embargo, es

importante tener presente que el comportamiento termográfico se debe hacer en

un muro de manera que sea posible estimar la radiación térmica absorbida por

unidad de tiempo y unidad de superficie para definir, a nivel constructivo, si

se requiere el uso de aislantes térmicos en aquellas zonas en donde se

concentra la temperatura en el muro. Con esta base, se recomienda continuar los estudios experimentales para corroborar el

compartimiento térmico identificado en los bloques, analizando el fenómeno en

muros o muretes. Con relación a la adición de la ceniza proveniente de la

combustión del carbón en el proceso de producción del papel los resultados de

las pruebas a compresión confirman que esta ceniza podría ser empleada para la

fabricación de bloques de concreto, incluso en sustituciones hasta del 40% de

ceniza por cemento, tal y como lo sugieren otros estudios como el de Bouzoubaâ et al. (2011). Otros niveles de

sustitución de cemento por cenizas también son atractivos (Asi y Abdullah,

2005; Topcu et al., 2008; Nuruddin et al., 2011; Chousidis et al.,

2015; Rebeiz y Craft, 2002).

a) Máx. temperatura hacia el centro 40,5 oC. b) Máx.

temperatura hacia el centro 44 oC.

c) Máx.

temperatura hacia el centro 42 oC. d) Máx. temperatura hacia el centro 42 oC.

e) Máx. temperatura hacia

el centro 44 oC.

Figura 6. Representación

de curvas de temperatura para diferentes adiciones de ceniza.

Fuente: basado de Ballesteros (2016).

CONCLUSIONES

El progreso de la economía exige, en ocasiones, un consumo acelerado de

recursos y materias primas, con el consecuente problema ambiental de la

generación de residuos industriales. En este contexto, existe la posibilidad de

hacer alianzas entre las empresas privadas, universidades y centros de investigación

de modo que se estudien soluciones a problemas productivos relacionados con el

medio ambiente y la fabricación de nuevos materiales. Por ejemplo, en este

estudio se vinculó a una empresa productora de papel con una productora de

bloques de concreto para estudiar la factibilidad de fabricar bloques de

concreto adicionados con ceniza para uso no estructural. Se observó que los

bloques de concreto pueden ser preparados con sustituciones hasta del 40% de

ceniza sin afectar la resistencia que se ofrece al mercado en los bloques

convencionales. Los estudios termográficos realizados en los bloques

adicionados con cenizas industriales sugieren, de manera preliminar, que este

material constructivo puede ser empleado para absorber el calor, lo que deberá

corroborarse con investigaciones futuras.

AGRADECIMIENTOS

Se

agradece la colaboración de la empresa Blokes S. A. y de la empresa Propal, así

como de los estudiantes Juan Pablo Sánchez y Alejandro Torres de Ingeniería

Civil de la Pontificia Universidad Javeriana Cali.

REFERENCIAS BIBLIOGRÁFICAS

[1]

Asi, I. y Abdullah, A. (2005). Effect of Jordanian oil shale fly ash on asphalt mixes.

Journal of Materials in Civil Engineering,

17(5), 553-559.

[2]

Azevedo, A. A.; Martins, M. C. y Dal Molin, D. C. (2001). A study of the penetration of chloride

in rice-husk ash concrete. International

Concrete, 202, 379-396.

[3]

Ballesteros,

C. D. (2016). Ecobloques para aplicaciones

no estructurales en el sector de la construcción. (Trabajo de maestría). Pontificia Universidad Javeriana,

Cali, Colombia. Recuperado de http://vitela.javerianacali.edu.co/handle/11522/7312.

[4]

Bouzoubaâ, N.; Bilodeau, A.;

Fournier, B.; Hooton, R. D.; Gagné, R. y Jolin, M. (2011). Deicing salt scaling

resistance of concrete incorporating fly ash and (or) silica fume: laboratory

and field sidewalk test data. The

Canadian Journal of Civil Engineering, 38,

373-382. Recuperado de https://www.nrcresearchpress.com/doi/full/10.1139/L08-067.

[5]

Bui, D.; Hu, J. y Stroeven, P. (2005). Particle size effect on the strength

of rice husk ash blended gap-graded portland cement concrete. Cement and Concrete Composites, 27(3), 357-366.

[6]

Buitrago, R. (2015). Comunicación personal en la planta de

producción de Blokes S. A. Cali, Colombia: s. e.

[7]

Cámara Colombiana de la Construcción (2014). Tendencias

de la construcción: economía y coyuntura sectorial. Informe de investigación:

Características del mercado laboral en el sector de la construcción. Bogotá, Colombia: Coordenada

Urbana.

[8]

Chousidis, N.; Rakanta, E.; Ioannou, I. y Batis, G. (2015). Mechanical

properties and durability performance of reinforced concrete containing fly ash.

Construction and Building Materials, 101, 810-817.

[9] Delgado, J.; Martínez, J. P.; Guzmán,

A.; Delvasto, S.; Amigó, V. y Sánchez, E. (2015). Reemplazo del cuarzo por ceniza de tamo de arroz en la manufactura de

gres porcelánico. Revista EIA, 12(23), 41-50. Recuperado de https://revistas.eia.edu.co/index.php/reveia/article/view/719/671.

[10]

Guía de la termografía infrarroja. Aplicaciones en ahorro

y eficiencia energética (2011).

Madrid, España: Dirección General de Industria, Energía y Minas de la Comunidad

de Madrid / Fundación de la Energía de la Comunidad de Madrid. Recuperado de: http://www.madrid.org/bvirtual/BVCM015258.pdf.

[11]

Fernandes, I. (2015). Blocos e

Pavers: produção e controle de qualidade. Sexta edición. São Paulo, Brasil:

Treino Assessoria e Treinamentos Empresariais Ltda.

[12]

Giaccio, G.; Rodríguez, G. y Zerbino, R. (2007). Failure mechanism of normal and

high-strength concrete with rice-husk ash. Cement

Concrete Composites, 29(7),

566-574.

[13]

Hossain, K. M. A. y Lachemi, M. (2010). Fresh, mechanical, and durability

characteristics of self-consolidating concrete incorporating volcanic ash. Journal of Materials in Civil Engineering,

22(7), 651-657.

[14]

Le, H. T. y Ludwig, H. M. (2016). Effect of rice husk ash and other mineral

admixtures on properties of self-compacting high performance concrete. Materials and Design, 89, 156–166. Recuperado de https://www.infona.pl/resource/ bwmeta1.element.elsevier-64262915-e181-3efd-ab26-310bf86be35d.

[15]

Nuruddin, M. F.; Demie, S. y Shaf, N. (2011). Effect of mix composition

on workability and compressive strength of self-compacting geopolymer concrete.

The Canadian Journal of Civil Engineering,

38(11), 1196-1203.

[16]

Rebeiz, K. y Craft, A. (2002). Polymer concrete using coal fly ash, Journal of Energy Engineering, 128(3), 62-73.

[17] Serrano, M. F.; Pérez, D. D.; Barajas, C. y Oquendo, D. (2012).

Beneficios del uso de agregados no convencionales en mezclas de concreto. Cemento y Hormigón, (951), 46-51.

[18] Serrano, M. F.; Pérez, D. D.; Sarmiento, C. O. y Grammes,

F. (2013). Evaluación de las propiedades mecánicas de morteros modificados con

cenizas provenientes de la desorción térmica de aguas de la industria petrolera.

Cemento y Hormigón, (956), 10-14.

[19]

Slim, G.; Morales M.; Alrumaidhin, L.; Bridgman, P.; Gloor, J.; Hoff, S.

y Odem, W. (2016). Optimization of polymer-amended fly ash and paper pulp millings

mixture for alternative landfill liner. Procedia

Engineering, 145, 312-318.

[20]

Teixeira, E. R.; Mateus, R.; Camoes, A. F.; Bragança, L. y Branco, F. (2016).

Comparative environmental

life-cycle analysis of concretes using biomass and coal fly ashes as partial

cement replacement material. Journal of

Cleaner Production, 112(4),

2221-2230.

[21]

Topcu, I. B.; Toprak, M. U. y Akdag, D. (2008). Determination of optimal microwave curing cycle

for fly ash mortars. The Canadian Journal

of Civil Engineering, 35(4),

349-357.

[22]

Vidal, H. (2016).

Comunicación personal. Cali, Colombia.

[23]

Xu, Y.; Wong, Y. L.; Poon, C. S. y Anson, M. (2003). Influence of PFA on

cracking of concrete and cement paste after exposure to high temperatures. Cement and Concrete Research, 33(12), 2009-2016.

Revista Industrial

Data 22(2): 7-26 (2019)

DOI: http://dx.doi.org/10.15381/idata.v22i2.15079

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993

Received: 30/08/2018

Accepted: 25/04/2019

THERMOGRAPHIC RESPONSE

OF NON-STRUCTURAL CONCRETE BLOCKS MADE WITH INDUSTRIAL ASH

Cristian David Ballesteros Giraldo[4]

María Fernanda Serrano Guzmán[5]

Diego Darío Pérez Ruiz[6]

ABSTRACT

Ash is a waste product of different commercial activities. For the paper

industry, the disposal of this residue, which results from the combustion of

the coal used in the production process, represents a problem. For this reason,

its use in the production of concrete blocks has been evaluated. The objective

of this study is to compare the thermographic response of

industrially-manufactured, non-structural concrete blocks that have been

prepared with this ash. Additionally, the mechanical behavior of the blocks is compared

when the ash is replaced on a percentage basis with cement. Likewise,

substitutions of 10, 20, 30 and 40% of ash for cement were made for blocks that

were prepared in accordance with quality control requirements of a concrete

block plant. Specialized techniques such as X-ray diffraction and microscopy

demonstrated the absence of toxic substances in the ash. The study revealed

that thermal absorption capacity increases as more ash is used.

Keywords: blocks, ash, industrial waste, thermal insulation, resistance.

INTRODUCTION

Construction is an

economic sector that boosts different productive sectors and also demands the

consumption of different raw materials, equipment and human resources (Cámara

Colombiana de la Construcción y Coordenada Urbana, 2014). In general, this

industry generates important revenues, but also produces a lot of waste.

However, other industries, such as papermaking, also generate waste, like ash,

whose production can reach up to two tons per month (Vidal, 2016). The

excessive production of waste and the inconvenience caused by the lack of space

for its disposal, as well as the need to maintain a sustainable consumption of

raw materials, have encouraged studies on the effect of the addition of

industrial waste, such as ash, in the production of cement or concrete. For

this reason, the ash coming from different sources such as the incineration of

rice husk, the thermal desorption of sludge from hydrocarbon extraction, the incineration

of fuels at thermal power plants, among others, has been evaluated for

alternative uses, obtaining mixed results.

For example, concrete

mixtures including 5 to 20% of rice husk ash resulted in low permeability due

to pore volume decrease, which improves the resistance of these mixtures to

aggressive agents (Azevedo et al., 2001). Subsequently, in a study by

Giaccio et al. (2007) 10% of cement was replaced by ash resulting in

mixtures of high-strength concrete (80MPa) with good surface absorption

behavior. Other studies report that dosages of 20% fly ash and 20% rice husk

ash, after a 56-day curing process, makes it possible to develop concrete with

strength up to 130 MPa. (Le & Ludwig, 2016). The ash from thermal desorption of sludges

from oil locations processes can accelerate the initial setting time when added

in percentages of less than 15%, although a reduction in compressive strength

up to 12% can be seen in relation to control mixtures (Serrano et al.,

2013). On the other hand, mixtures with compressive strengths up to 125 MPa

have been produced by adding pulverized fuel ash in percentages of 25 and 55%

(Xu et al., 2003). By adding volcanic ash in percentages of 50%, the

mixtures have presented an average compressive strength of 15 MPa (Hossain &

Lachemi, 2010). Finally, regarding the ash from pulverized coal combustion in

power plants, when it is added to replace 10% cement, it produces effective

behaviors in the improvement of the mechanical properties of concrete (Asi

& Abdullah, 2005), reaching strengths in some cases up to 51 MPa (Nuruddin et

al., 2011), and furthermore improves the durability of the concrete exposed

to saline environments (Chousidis et al., 2015).

As correctly

stated by Topcu et al. (2008), the origin of the ash is varied, as is

its use in the production of mortar and concrete (Teixeira et al., 2016)

for the manufacture of non-structural concrete blocks such as porcelain

stoneware tile (Delgado et al., 2015), in modified

concrete and mortars (Serrano et al., 2012; Serrano et al.,

2013), as well as its use as material in geotechnical and soil solutions and

other agricultural uses (Slim et al., 2016) or in terraces (Bouzoubaâ et al., 2011). Likewise, as ash is

used as a replacement for cement, the mixtures produced are cheaper and most

studies have shown an increase in the strength and durability of the mixtures,

and their use is recommended in high performance concrete (Bui et al.,

2005).

In this context, the objective of this study is to present

the thermographic response when paper industry waste is included in the

manufacture of concrete blocks according to the production system of a

Colombian company and to compare the mechanical compression response of the

blocks produced against the standards of the company. This type of masonry opens

the door for a partnership between concrete block and paper producers, since

the results of this investigation indicate that the addition of ash did not

affect the compressive strength of the block produced and improved its response

to temperature changes.

METHODOLOGY

The analysis of the thermal response of blocks was

done in two stages: it began with analysis of the ash supplied by the paper

mill and ended with the analysis of the thermal response of the blocks.

Microscopic characterization of ash

A scanning electron microscope (JEOL model JSM 6490 LV)

was used and chemical composition changes were reviewed via the images using an

acceleration voltage of 15 kV. Additionally, chemical microanalyses of

the samples were performed on various inspection points or areas. For this, an Oxford Instrument model INCAPentaFETx3 EDS

probe was used.

X-ray diffraction test

For the X-ray analysis, a high-resolution device

(X’Pert-MRD PANalytical) was used and the data was analyzed using Xpert Data

software. The sample was characterized by comparing the reflections obtained

with those reported in the PDF2-Release-2009 International Center for

Diffraction Data (ICDD) database for pure and polycrystalline materials.

Manufacturing procedure for the blocks

studied

Each

block manufacturer employs a particular dosage for block preparation. This

dosage can vary among block producing companies, according to Fernandes (2005),

since the materials are conditioned in the same production line, depending on

the conditions of the material, state of the machinery and other factors that

affect the quality of the pieces (Buitrago, 2015). Therefore, in this

investigation an industrialized procedure was used for the production of thirty

typical blocks of the Valle del Cauca (Colombia), whose dosage was adjusted to

prepare blocks replacing 10, 20, 30 and 40% cement for ash, according to the

proportions indicated in Table 1. Additionally, the particle size distribution test

for fine aggregates was carried out following the ASTM C-136 standard.

Table

1. Test matrix.

|

Block |

Cement (kg) |

Dust (m3) |

Sand (m3) |

Water l |

Additive (cc) |

Ash (kg) |

|

Control |

50 |

0.231 |

0.099 |

18.00 |

200 |

0.00 |

|

10% replacement |

45 |

0.231 |

0.099 |

20.00 |

200 |

5.00 |

|

20% replacement |

40 |

0.231 |

0.099 |

22.00 |

200 |

10.00 |

|

30% replacement |

35 |

0.231 |

0.099 |

25.50 |

200 |

15.00 |

|

40% replacement |

30 |

0.231 |

0.099 |

25.50 |

200 |

20.00 |

Source: Based on

Ballesteros (2016).

The production stages of the blocks studied are

summarized as follows:

·

The condition of machinery and raw

materials was reviewed.

·

The

texture required for non-structural blocks was established.

·

The cohesion of the mixture was checked to

ensure that the block remained intact during its manufacture.

·

The block was compacted and it was

verified that it had a hard consistency (with the “finger test”) and that, when

pouring water on the surface, it did not pass freely through the material. The

blocks were stored in the curing room.

·

Quality control was carried out in accordance

with Instituto Colombiano de Normas Técnicas [Colombian Institute of Technical

Standards] technical quality standards NTC 4205-1, 4205-2 and 4205-3 in order

to determine weight, total absorption, density, net volume and net area.

·

The compression test on the dry units was

carried out, considering the direction in which the blocks would be put into

service; in this case, with vertical gaps (NTC-ISO 7500-1 standard for class

1).

Thermographic tests

The thermal imager should maintain the same focal

length (0.70 m), perpendicular to the face of the monitored specimen and keep

the same height of the tripod (0.30 m). This imager highlights temperature

variations and hot spots in real time and makes it possible to combine visible

light image with a thermal image from the object of study (Dirección General de

Industria, Energía y Minas de la Comunidad de Madrid y la Fundación de la

Energía de la Comunidad de Madrid, 2011).

The temperature response of blocks previously exposed to solar radiation

for three days was evaluated. Additionally, with a temperature and humidity sensor,

readings of these parameters were taken in order to incorporate this data for

the calibration and data processing with the imager.

RESULTS

Sand and quarry dust had

a fineness modulus of 2.43 and 2.78, respectively, so both materials can be

classified as sand with high fines content. As for the ash, the test performed

with the scanning electron microscope enabled the identification of its

chemical composition (see Table 2), according to results obtained in the seven

points indicated in Figure 1, which shows the microscopic detail of the ash

with fifty times surface magnification.

The results of the chemical composition indicate the presence of carbon,

oxygen and silicon, with average concentration values of 48.2, 24.5 and

11.9%, respectively, suggesting that the ash could be used in the production of

concrete.

Table 2. Chemical

composition of ash (percentage).

|

Spectrum |

C |

O |

Na |

Al |

Si |

K |

Ca |

Ti |

Fe |

|

1 |

11.64 |

36.75 |

2.87 |

19.96 |

23.27 |

2.23 |

3.29 |

||

|

2 |

85.81 |

11.01 |

1.57 |

1.62 |

|||||

|

3 |

63.55 |

19.20 |

3.09 |

11.85 |

2.31 |

||||

|

4 |

25.73 |

39.15 |

1.72 |

3.92 |

28.33 |

1.14 |

|||

|

5 |

15.48 |

16.96 |

5.31 |

8.84 |

0.88 |

52.53 |

|||

|

6 |

76.96 |

18.34 |

2.39 |

2.31 |

|||||

|

7 |

58.20 |

30.20 |

4.70 |

6.90 |

|||||

|

Average |

48.20 |

24.52 |

2.30 |

5.85 |

11.87 |

1.14 |

1.60 |

2.23 |

27.91 |

|

Standard deviation |

30.20 |

10.80 |

0.80 |

6.40 |

10.30 |

NA |

1.00 |

NA |

34.80 |

|

Coefficient of variation |

62.70 |

44.00 |

34.80 |

109.40 |

86.80 |

NA |

62.50 |

NA |

124.70 |

Source: Based on

Ballesteros (2016).

Figure 1. Microscopic details of the ash.

Source: Report of the

X-Ray Diffraction Laboratory at the Universidad del Valle, taken from

Ballesteros (2016).

The results of the X-ray diffraction analysis show the

phases (codes 98-010-7202 and 98-008-0148) present in the material (see Figures

2 and 3) and identified silicon oxide in hexagonal crystal structure and

aluminum silicon oxide in orthorhombic crystal structure in the database. These

results suggested the possibility of using this ash in the manufacture of

blocks.

Source: Report of the

X-Ray Diffraction Laboratory at Universidad del Valle, taken from Ballesteros

(2016).

Figure 2. Diffractogram of the ash sample.

Source: Report of the

X-Ray Diffraction Laboratory at Universidad del Valle, taken from Ballesteros

(2016).

Figure 3. Diffractogram and phases of the ash sample.

Regarding

absorption and density of concrete blocks, according to Colombian Technical

Standard NTC 4076, the blocks including ash complied with the provisions for

concrete with densities of 2000 kg/m3 or more, which must have a

total absorption percentage not exceeding 12% (see Table 3).

Table

3. Total absorption and density of specimens.

|

Property |

Control |

10% ash |

20% ash |

30% ash |

40% ash |

|

Water absorption (%) |

6.7% |

7.64% |

8.94% |

8.18% |

9.30% |

|

Density (kg/m3) |

2.211 |

2.156 |

2.107 |

2.088 |

2.080 |

Source: Based on

Ballesteros (2016).

At

28 days, the ash-free specimens as well as the specimens with diverse ash

additions showed strength greater than or equal to 10 MPa, which is the

strength value of the non-structural blocks offered in the market (see Figure

4).

Figure

4. Average compressive strengths of the blocks.

Source:

Based on Ballesteros (2016).

In

general, the mechanical strength of the prepared blocks exceeded the mechanical

strength of the blocks normally offered in the market (Table 4).

Table

4. Compressive strength results.

|

Specimen |

MPa |

Standard deviation |

Variance |

|

Control |

16.4 |

2.4 |

5.8 |

|

10% ash |

11.5 |

2.4 |

5.6 |

|

20% ash |

12.4 |

1.4 |

1.9 |

|

30% ash |

10.3 |

1.6 |

2.4 |

|

40% ash |

11.3 |

1.6 |

2.5 |

Source: Based on Ballesteros (2016).

The

mechanical behavior of the modified blocks tested showed that ash can be used

as a 40% cement replacement, since in all cases the strength of the block was

greater than the strength of the standard block.

At

the time of thermographic capture, the temperature was 37.5 °C, with a humidity

of 52%. In general, the thermal response of the blocks revealed that all of

them could absorb heat and that, as the proportion of ash increased, the

absorption capacity increased too. However, the characteristic gaps of the

block’s structure favor the passage of air, which causes that the temperature

concentrates towards the center of the specimen and, finally, causes a

temperature drop at the upper part, where circulation of air occurs again, as

seen in the thermal response of the blocks (see figures 5a to 5e). In the delimited area (Ar1) of the control

block (without ash, Figure 5a), it is observed that the temperature varies

between 37.6 and 42 °C, while in the central area the temperature is maintained

at 39.2°C. The vitrified clay floor is at an average temperature of 40.7 °C;

while the area on which the block’s shadow is cast shows the lowest temperature

values (34.3 °C).

As

for the block with the addition of 10% ash (see Figure 5b), its temperature

varied between 36.9 and 46.2 °C, with a temperature value of 41.3 °C for the

central area. The vitrified clay floor was at 41 °C while the area under the

shade was 34.3 °C. As in the case of the control block, there is an airflow due

to the location of the specimen on the support block; even so, the temperature

increased by approximately 1 °C compared to the temperature of the control

block (see Figure 5b).

a)

Control block. b) Block with 10% ash.

c)

Block with 20% ash. d) Block with 30% ash.

e)

Block with 40% ash.

Figure 5. Temperature variations for

different ash additions.

Source: Based on Ballesteros (2016).

In

relation to the block with 20% ash replacement, the recorded temperature fluctuated

between 38.1 and 46.2 °C, with 41.6 °C at the center (Figure 5c). Meanwhile,

the blocks manufactured with 30% ash replacement show temperatures that vary

between 37.7 and 45.9 °C, with 42.3 °C at the center.

Finally, in the block

prepared with 40% ash, temperatures fluctuated between 37.9 and 46.8 °C, with

42.8 °C at the center (Figure 5e), 3.6 °C above the value reported in the control

block, showing an upward

trend, which suggests that the addition of ash reduces refractive capacity,

increasing temperature.

Figures 6a to 6e show the thermal variation of the

rough blocks and the maximum average temperature towards the center, which can

be summarized as follows:

·

39.8 °C in the control blocks (Figure 6a).

·

41.6° C in blocks prepared with 10% ash (Figure

6b).

·

42.2 °C in blocks prepared with 20% ash (Figure

6c).

·

41.8 °C in blocks prepared with 30% ash (Figure

6d).

·

42.4 °C in blocks prepared with 40% ash (Figure

6e).

In this study, temperature values of individual

blocks were taken; however, it is important to keep in mind that thermographic

behavior must be assessed on a wall so that it is possible to estimate the

thermal radiation absorbed per unit of time and surface unit in order to

define, at construction level, whether the use of thermal insulators is

required in those areas of the wall where the temperature is concentrated.

Based on this, it is recommended to continue experimental studies to

corroborate the thermal behavior identified in the blocks, analyzing this

phenomenon in walls or dwarf walls. Regarding the addition of ash from coal

combustion during the paper production process, compressive tests results

confirm that this ash could be used for the manufacture of concrete blocks,

even replacing up to 40% of cement by ash, as suggested by other studies such

as Bouzoubaâ et al. (2011). Other

levels of cement replacement by ashes are also attractive (Asi & Abdullah,

2005; Topcu et al., 2008; Nuruddin et al., 2011; Chousidis et

al., 2015; Rebeiz & Craft, 2002).

a) Max. temperature towards the center: 40.5 °C. b) Max. temperature towards the center: 44 °C.

c) Max. temperature towards the center: 42 °C. d) Max. temperature towards the center: 42 °C.

e)

Max. temperature towards the center: 44 °C.

Source: Based on

Ballesteros (2016).

Figure 6. Representation of temperature

curves for different ash additions.

CONCLUSIONS

Economic progress sometimes requires an accelerated consumption of

resources and raw materials, resulting in environmental problems due to

industrial waste generation. In this context, making alliances between private

companies, universities and research centers is possible, so that solutions to

production problems related to the environment and the manufacture of new

materials are studied. For example, in this study, a paper mill was linked to a

concrete block producer to study the feasibility of manufacturing concrete

blocks for non-structural use adding ash. It was observed that concrete blocks

can be prepared with replacements up to 40% ash without affecting the strength

offered by conventional blocks to the market. Thermographic studies carried out

on the blocks with added industrial ash suggest, on a preliminary basis, that this construction

material can be employed to absorb heat, which should be corroborated with

future studies.

ACKNOWLEDGEMENTS

The

collaboration of Blokes S. A. company and Propal company, as well as Civil

Engineering students of the Pontificia Universidad Javeriana Cali, Juan Pablo

Sánchez and Alejandro Torres, are gratefully acknowledged.

REFERENCES

[24]

Asi, I. & Abdullah, A. (2005). Effect

of Jordanian oil shale fly ash on asphalt mixes. Journal of Materials in

Civil Engineering, 17(5), 553-559.

[25]

Azevedo, A. A.; Martins, M. C. & Dal

Molin, D. C. (2001). A study of the penetration of chloride in rice-husk ash

concrete. International Concrete, 202, 379-396.

[26]

Ballesteros, C. D. (2016). Ecobloques

para aplicaciones no estructurales en el sector de la construcción. (Master’s

thesis). Pontificia Universidad Javeriana, Cali, Colombia. Retrieved from http://vitela.javerianacali.edu.co/handle/11522/7312.

[27]

Bouzoubaâ,

N.; Bilodeau, A.; Fournier, B.; Hooton, R. D.; Gagné, R. & Jolin, M.

(2011). Deicing

salt scaling resistance of concrete incorporating fly ash and (or) silica fume:

laboratory and field sidewalk test data. The Canadian Journal of Civil

Engineering, 38, 373-382. Retrieved from https://www.nrcresearchpress.com/doi/full/10.1139/L08-067.

[28]

Bui, D.; Hu, J. & Stroeven, P. (2005).

Particle size effect on the strength of rice husk ash blended gap-graded

portland cement concrete. Cement and Concrete Composites, 27(3),

357-366.

[29]

Buitrago,

R. (2015). Comunicación personal en la planta de producción de Blokes S. A. Cali, Colombia: s. e.

[30]

Cámara Colombiana de la Construcción

(2014). Tendencias de la construcción: economía y coyuntura sectorial.

Informe de investigación: Características del mercado laboral en el sector de

la construcción. Bogota, Colombia: Coordenada Urbana.

[31]

Chousidis, N.; Rakanta, E.; Ioannou, I.

& Batis, G. (2015). Mechanical properties and durability performance of

reinforced concrete containing fly ash. Construction and Building Materials,

101, 810-817.

[32]

Delgado,

J.; Martínez, J. P.; Guzmán, A.; Delvasto, S.; Amigó, V. &

Sánchez, E. (2015). Reemplazo del cuarzo por ceniza de tamo de arroz en la

manufactura de gres porcelánico. Revista EIA, 12(23), 41-50. Retrieved

from https://revistas.eia.edu.co/index.php/reveia/article/view/719/671.

[33]

Guía de la termografía infrarroja.

Aplicaciones en ahorro y eficiencia energética (2011). Madrid, Spain:

Dirección General de Industria, Energía y Minas de la Comunidad de Madrid /

Fundación de la Energía de la Comunidad de Madrid. Retrieved from

http://www.madrid.org/bvirtual/BVCM015258.pdf.

[34]

Fernandes, I. (2015). Blocos e Pavers:

produção e controle de qualidade. Sexta edición. São Paulo, Brazil: Treino

Assessoria e Treinamentos Empresariais Ltda.

[35]

Giaccio,

G.; Rodríguez, G. & Zerbino, R. (2007). Failure mechanism of

normal and high-strength concrete with rice-husk ash. Cement Concrete

Composites, 29(7), 566-574.

[36]

Hossain, K. M. A. & Lachemi, M. (2010). Fresh, mechanical, and

durability characteristics of self-consolidating concrete incorporating

volcanic ash. Journal of Materials in Civil Engineering, 22(7),

651-657.

[37]

Le, H. T. & Ludwig, H. M. (2016). Effect of rice husk ash

and other mineral admixtures on properties of self-compacting high performance

concrete. Materials and Design, 89, 156–166. Retrieved from https://www.infona.pl/resource/

bwmeta1.element.elsevier-64262915-e181-3efd-ab26-310bf86be35d.

[38]

Nuruddin, M. F.; Demie, S. & Shaf, N.

(2011). Effect of mix composition on workability and compressive strength of

self-compacting geopolymer concrete. The Canadian Journal of Civil

Engineering, 38(11), 1196-1203.

[39]

Rebeiz, K. & Craft, A. (2002). Polymer

concrete using coal fly ash, Journal of Energy Engineering, 128(3),

62-73.

[40] Serrano, M. F.; Pérez,

D. D.; Barajas, C. & Oquendo, D. (2012). Beneficios del uso de agregados no

convencionales en mezclas de concreto. Cemento y Hormigón, (951), 46-51.

[41] Serrano, M. F.; Pérez,

D. D.; Sarmiento, C. O. & Grammes, F. (2013). Evaluación de las propiedades

mecánicas de morteros modificados con cenizas provenientes de la desorción

térmica de aguas de la industria petrolera. Cemento y Hormigón, (956), 10-14.

[42]

Slim, G.; Morales M.; Alrumaidhin, L.;

Bridgman, P.; Gloor, J.; Hoff, S. & Odem, W. (2016). Optimization of

polymer-amended fly ash and paper pulp millings mixture for alternative

landfill liner. Procedia Engineering, 145, 312-318.

[43]

Teixeira,

E. R.; Mateus, R.; Camoes, A. F.; Bragança, L. & Branco, F. (2016). Comparative

environmental life-cycle analysis of concretes using biomass and coal fly ashes

as partial cement replacement material. Journal of Cleaner Production, 112(4),

2221-2230.

[44]

Topcu, I. B.; Toprak, M. U. & Akdag,

D. (2008). Determination of optimal microwave curing cycle for fly ash mortars.

The Canadian Journal of Civil Engineering, 35(4), 349-357.

[45]

Vidal, H. (2016). Comunicación

personal. Cali, Colombia.

[46]

Xu, Y.; Wong, Y. L.; Poon, C. S. &

Anson, M. (2003). Influence of PFA on cracking of concrete and cement paste

after exposure to high temperatures. Cement and Concrete Research, 33(12),

2009-2016.