Revista

Industrial Data 22(2): 65-84 (2019) Gustavo Quispe

DOI:

http://dx.doi.org/10.15381/idata.v22i2.17391

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993

Recibido: 02/03/2018

Aceptado: 30/04/2019

DISEÑO DE UN MODELO

DE PLANIFICACIÓN DE LA MANO DE OBRA DIRECTA PARA LA GESTIÓN DE PRODUCCIÓN DE

EMPRESAS FARMACÉUTICAS

Gustavo Raúl Quispe

Canales[1]

RESUMEN

En la

industria farmacéutica, la planificación de la producción responde a las variaciones

de la demanda de los clientes y de los procesos internos de la empresa; además,

esta industria genera actividades que no agregan valor, sino más bien

oportunidades de mejora como: a) las horas extra son mayor al 30%, b) las

reprogramaciones de la producción alcanzan el 40% y c) el nivel de servicio al

cliente estatal alcanza el 70% de las órdenes de compra por atender. En ese

sentido, la empresa tiene necesidad de mejorar esta situación, para lo cual se

diseña un modelo de plan de ventas y operaciones donde se encuentra la

planificación de la mano de obra directa (MOD), que va a permitir reducir las

horas extra y el cálculo de la cantidad de MOD, en consideración de su nivel de

eficiencia. En la práctica, este es el resultado esperado; su procedimiento se

logra mediante las decisiones de la gerencia de operaciones.

Palabras clave: plan de producción, planificación de la MOD, capacidad de

la MOD, método Kaizen, recurso crítico.

INTRODUCCIÓN

Al interpretar o definir

el modelo S&OP (Planeación de Ventas y Operaciones), Núñez et al. (2014) mencionan que:

El documento que recoge

este nivel de planificación es el denominado plan agregado de producción, en

cuyo diseño se tratará de igualar, siempre que sea posible, la tasa de

producción a las previsiones de demanda. Sin embargo, dado que esta última

suele no ser constante y regular a lo largo del tiempo, el planificador deberá

decidir qué medidas de ajuste se deberán tomar para intentar igualarlas.

Para iniciar el diseño

de un plan agregado, es pertinente conocer las necesidades de producción que se

desean satisfacer. Estas se deben calcular a partir de las previsiones de

demanda, considerando la existencia de inventarios disponibles (disminución de

necesidades) o la existencia de pedidos pendientes de fabricar dejado por

planificaciones anteriores (añadir necesidades). Así se obtiene el plan de

producción, insumo principal para la planificación de la mano de obra directa.

De acuerdo a ello, Arnoletto (2007) comenta

acerca de la secuencia de la planificación de los sistemas mrp (material requirement planning), la cual

tiene como principal objetivo especificar cuál será la «combinación óptima de

la tasa de producción, del nivel de la fuerza laboral y del inventario

disponible». Asimismo, la tasa de producción está referida al «número de

unidades terminadas por unidad de tiempo (como por hora o por día)»; mientras

que el inventario disponible «es el saldo del inventario no utilizado traído

desde el periodo anterior». Por último, «el nivel de la fuerza laboral es el

número de trabajadores necesario para la producción» (p. 142).

La planificación de la

mano de obra directa depende del modelo S&OP, donde considera qué variables

afectan al resultado. Con mayor profundidad es abordado por Peña (2017) en el

siguiente análisis:

En definitiva, el

S&OP trata de suavizar el efecto de las fluctuaciones de la demanda del

mercado, así como los efectos de los demás cuellos de botella que pueden

existir en la organización, y actúa como catalizador para evitar efectos

bruscos que repercutan en la cuenta de resultados, y lograr un equilibrio final

entre ventas y operaciones. (p. 84)

Los procesos de

fabricación se ven afectados, adicionalmente, por las relaciones humanas y las

variables del entorno, tales como los cambios económicos, sociales y políticos,

y que afectan los resultados de los procesos empresariales; Joseph (2019) lo explica así:

Uncertainty can be measured by the frequency of its

occurrence, and analyzing the relative contribution and resulting effect on

delivery performance. It can quantify whether the impact is minor or major.

Many conceptual and mathematical models are proposed and used to manage

competitive production/manufacturing under uncertainties. Uncertainties in

manufacturing have heterogeneous effects due to the interrelationships between

resources and operations.

The lead-time and demand uncertainties are individually

and interactively significant determinants of system performance found that as

processing time uncertainty increases, simple dispatch heuristics provide

performance comparable or superior to that of algorithmically more

sophisticated scheduling policies. Again, increasing manufacturing flexibility

leads to increased performance and to knob the uncertainty. (p. 679)

PROBLEMA

¿Cuál sería el impacto del diseño de un modelo de planificación de

la mano de obra directa en la gestión de la producción de empresas

farmacéuticas?

En el texto de Pacoricuna y Mejía

(2015) se comenta sobre el sistema de producción de una empresa farmacéutica, y

se afirma lo siguiente:

La tipología del sistema de producción corresponde a una producción por

lotes con cuatro características principales. En primer lugar, el inicio de la

fabricación es posible solo si se tiene la Orden de Trabajo, es decir, existe

un pedido que solicita el producto para despacharlo al cliente. En segundo

lugar, se cuenta con tres clientes denominados A, B y C. En tercer lugar, la

variedad de productos está conformada por 40 diferentes productos; y por

último, la demanda en el sector farmacéutico es fluctuante, lo que hace difícil

obtener un pronóstico de fabricación en un periodo de tiempo mayor a 6 meses. (p. 2)

Las fluctuaciones de la demanda

en el mercado farmacéutico son una variable frecuente; por lo tanto, es un

factor importante a considerar con el fin de minimizar las desviaciones.

Esto implica que debemos hacer un

control y seguimiento de la planificación de la mano de obra directa,

considerando la siguiente secuencia:

![]()

Donde la variable independiente

es el pronóstico, la variable dependiente de primer nivel es la planificación

de la producción y la variable dependiente de segundo nivel es la planificación

de la mano de obra directa.

PROBLEMAS ESPECÍFICOS

¿Qué variables y parámetros

logísticos y de producción intervienen en el proceso de la planificación de la

MOD para lograr planes alternativos sobre su propia capacidad? ¿Cómo un modelo

de planificación de MOD logra alternativas para minimizar los costos?

En su estudio, Heizer y Render (2008) mencionan cómo se integran la

planificación del mediano plazo con el operativo:

Para los fabricantes, el plan agregado liga los objetivos estratégicos

de la empresa con los planes de producción, pero en las empresas de servicios,

el plan agregado relaciona los objetivos estratégicos con la programación de la

mano de obra. (p. 111)

METODOLOGÍA

Del desarrollo del modelo de

planificación de la mano de obra directa (MOD)

El objetivo es proporcionar la

cantidad de personal de mano de obra directa que la empresa requiere; para

ello, es importante considerar la responsabilidad social señalada por Fernández

(2013):

La responsabilidad social no solo es aplicable a las grandes firmas,

sino se aplica a todo tipo de empresa, bien sean públicas o privadas,

incluyendo las pymes y las cooperativas. Además de permitir la mejora en cuanto

a imagen de marca de una empresa, esto conlleva a un impacto real en el valor

de la empresa. (p. 79)

En su libro sobre ingeniería de

métodos, en donde analiza la variable tiempo, Palacios (2009) señala que:

Las razones que hacen necesario tener estimaciones de tiempo son:

§

Las compañías deben cotizar un precio competitivo.

§

Para hacer una oferta se debe estimar el tiempo y costo de manufactura.

§

Establecer un programa de fabricación.

§

Evitar tiempos ociosos de máquinas y operarios.

§

Cumplir las fechas de embarque a los clientes.

§

Planear la llegada de las materias primas.

§

Realizar mantenimiento de equipos, instalaciones, orden y aseo de las

plantas.

§

Predecir las necesidades de equipo y mano de obra o sea las horas-hombre

y horas-máquina. (p. 182)

DISEÑO

Identificar los datos de

entrada, escoger los datos no confiables y eliminarlos, para lograr datos de

calidad

Planificación de la producción es la variable

independiente.

La planificación de la MOD es la variable

dependiente y el resultado esperado.

Estándar de producción expresa la cantidad de

horas-hombre (HH) que se requiere para producir una unidad agregada.

En 2013, Bello afirmó

que, para poder determinar el factor de producción relacionado con la mano de

obra, es necesario determinar el tiempo estándar para cada operación,

procedimiento, proceso o actividad. Para explicarlo, Bello desarrolló el

procedimiento del método de observación para determinar el tiempo estándar

aplicado a una operación de empacado de cajas.

Eficiencia de la MOD representa la relación

de la mano de obra directa real frente al estándar.

Distribución de la MOD expresa cómo las horas

directas son utilizadas en el proceso de producción: labor directa, labor

indirecta y labor no productiva.

Programación del modelo

Las especificaciones de

su funcionalidad.

Modelado del operador

del sistema de producción de planificación de la MOD.

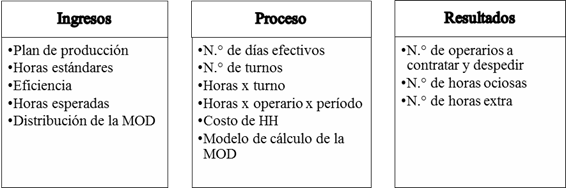

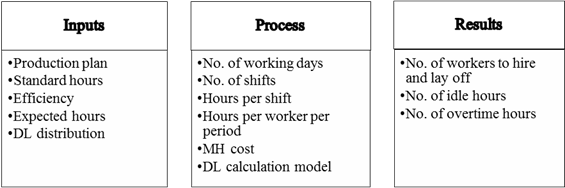

En la figura 1 se puede

observar los insumos que se requiere para determinar la cantidad de mano de

obra directa necesaria para un plan de producción.

Figura 1. Planificación

de la MOD.

Fuente: elaboración propia.

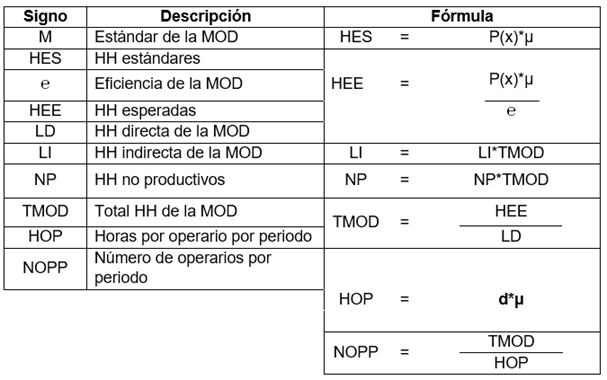

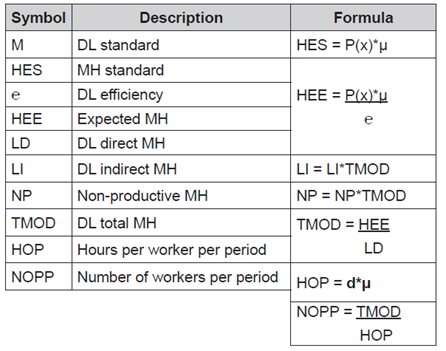

La identificación de las

variables y parámetros para el modelo de planificación de la MOD permite

calcular el número de personas que se necesita para un determinado plan de

producción. Ello se puede observar en la siguiente tabla:

Tabla 1. Cálculo de la

mano de obra directa.

Fuente: elaboración

propia.

El objetivo de la planificación de los recursos, en

este caso de mano de obra directa, debe estar focalizado en mejorar los

procesos e equilibrar el uso de los recursos, tal como menciona Cuatrecasas

(2012) en su estudio:

La adecuada organización

y la racionalización de los procesos, junto a la utilización de tecnologías

avanzadas, nos llevará a esta optimización de la productividad. Esta

organización y racionalización alcanzará por supuesto a la clase y calidad de

factores productivos utilizados. Dentro de la mencionada racionalización, y en

especial en lo referente a la utilización de factores productivos, es importante

tener en cuenta el «equilibrio de participación» de los mismos, es decir, las

cantidades relativas utilizadas de cada uno. Ya vimos que el óptimo económico

se basa en combinar adecuadamente tales cantidades, y en lo que a los aspectos

prácticos hace referencia, creemos que es de la mayor importancia el

equilibrio: bienes de capital / mano de obra y la correcta cualificación de

ésta. (p. 725)

Pruebas

Luego de aprobado el

plan de producción, se simularon los cuatro escenarios:

1.

Cuando se cubre la demanda

con los trabajadores fijos o nombrados.

2.

Cuando la demanda

trimestral es mayor al promedio, pero menor que su capacidad.

a)

Planificar, contratando

y despidiendo.

b)

Planificar, contratando

y fijando horas extra.

c)

Planificar, con

trabajadores fijos y subcontratar los faltantes.

El plan de producción se

calcula en consideración a las necesidades del mercado por abastecer, las

políticas de producción, de inventarios, así como la capacidad y los registros

de estos mismos (ver tabla 3).

Estándar=20,25 HH/1000

UND; eficiencia=0,80; distribución de la mano de obra directa: labor directa

0,85; labor indirecta 0,10; labor no productiva 0,05.

A continuación, se

presentan dos escenarios:

a)

Cuando se cubre la

demanda con los trabajadores fijos o nombrados (ver tabla 3).

Se inicia el desarrollo

del plan de producción, como puede verse en la siguiente tabla:

Tabla 2. Plan de producción 1.

|

|

Política de inventario |

30 |

Unidades x hora |

396 |

Lote |

2000 |

|

Horas extra |

< = |

0% |

H x turno |

9,60 |

||

|

Trimestres |

0 |

I |

II |

III |

IV |

TOTAL |

|

Días

efectivos |

|

62 |

63 |

62 |

61 |

248 |

|

Capacidad

|

|

234 000 |

238 000 |

234 000 |

230 000 |

936 000 |

|

VENTA |

|

100 500 |

102 500 |

124 000 |

99 500 |

426 500 |

|

Órdenes

proceso |

|

4000 |

|

|

|

4000 |

|

Producción |

|

122 000 |

114 000 |

112 000 |

104 000 |

452 000 |

|

Inventario

proyectado |

24 000 |

49 500 |

61 000 |

49 000 |

53 500 |

213 000 |

|

Días

de inventario |

15 |

30 |

31 |

30 |

|

|

|

Capacidad

utilizada |

52% |

48% |

48% |

45% |

|

|

Fuente: elaboración

propia.

Generalmente, se trata

de productos que tienen una producción cuyas desviaciones, bajas o controladas,

poseen un personal fijo para la producción y, en épocas de alta, son cubiertas

por horas extra, lo cual asegura que las desviaciones de calidad sean mínimas,

lo que no sucede cuando se recurre a subcontratar la

mano de obra o la producción, donde las desviaciones de calidad son mayores al

10%.

Tabla 3. Cálculo de mano de obra directa 1.

|

Estándar

de la MOD |

20,25 |

|

|

|

|

|

HH

Estándares |

|

2471 |

2309 |

2268 |

2106 |

|

Eficiencia

de la MOD |

0,80 |

|

|

|

|

|

HH

esperadas |

|

3088 |

2886 |

2835 |

2633 |

|

Distribución

de la MOD |

|

|

|

|

|

|

HH

directa |

0,85 |

3088 |

2886 |

2835 |

2633 |

|

HH

indirecta |

0,10 |

|

|

|

|

|

HH

no productiva |

0,05 |

|

|

|

|

|

Total de la MOD (HH) |

|

3633 |

3395 |

3335 |

3097 |

|

Horas

x turno |

9,60 |

595,20 |

604,80 |

595,20 |

585,60 |

|

Operario x trim |

|

6,10 |

5,61 |

5,60 |

5,29 |

|

Operarios

fijos |

|

6 |

6 |

6 |

6 |

|

MOD

normal |

|

6 |

6 |

6 |

6 |

|

Horas

ociosas |

|

0 |

39 |

39 |

69 |

|

Horas

extra |

|

62 |

0 |

0 |

0 |

|

MOD

normal |

|

35 712 |

36 288 |

35 712 |

35 136 |

|

Horas

extra |

|

928 |

0 |

0 |

0 |

Fuente: elaboración

propia.

En este tipo de

escenario, la toma de decisiones está orientada a mejorar siempre el servicio

al cliente interno y externo (ver tabla 5).

b)

Cuando la demanda

trimestral es mayor al promedio, pero menor que su capacidad de producción (ver

tabla 4).

Tabla 4. Plan de producción 2.

|

|

Política de inventario |

30 |

Unid. x hora |

475 |

Lote |

1000 |

|

Horas extra |

< = |

0% |

H x turno |

9,60 |

||

|

Periodos |

0 |

I |

II |

III |

IV |

TOTAL |

|

Días

|

|

62 |

63 |

62 |

61 |

248 |

|

Capacidad

|

|

282 000 |

286 000 |

282 000 |

278 000 |

1 128 000 |

|

VENTA |

|

201 000 |

205 000 |

268 000 |

280 000 |

954 000 |

|

Órdenes

proceso |

|

4000 |

|

|

|

4000 |

|

PRODUCCIÓN |

|

271 000 |

237 000 |

276 000 |

258 000 |

1 042 000 |

|

Inventario

Py |

24,000 |

98 000 |

130 000 |

138 000 |

116 000 |

482 000 |

|

Días

de inventario |

7 |

30 |

30 |

30 |

|

|

|

Capacidad

utilizada |

96% |

83% |

98% |

93% |

|

|

Fuente:

elaboración propia.

La empresa formula un

juego de planes de producción que pueden ser más de uno, el cual es evaluado a

nivel de costos y seleccionado. También soporta las necesidades del mercado y

las exigencias internas que están dadas por las exigencias a cumplir con las

políticas establecidas por las gerencias y el mínimo de inversión.

Para el cálculo de la

cantidad de mano de obra directa, puede verse la siguiente tabla:

Tabla 5. Cálculo de la mano de obra directa 2.

|

Estándar de la MOD |

20,25 |

I |

II |

III |

IV |

|

HH estándares |

|

5488 |

4799 |

5589 |

5225 |

|

Eficiencia de la MOD |

0,80 |

|

|

|

|

|

HH esperadas |

|

6860 |

5999 |

6986 |

6531 |

|

Distribución

MOD |

|

|

|

|

|

|

HH

directa |

0,85 |

6860 |

5999 |

6986 |

6531 |

|

HH

indirecta |

0,10 |

|

|

|

|

|

HH

no productiva |

0,05 |

|

|

|

|

|

Total HH de la MOD |

|

8070 |

7058 |

8219 |

7683 |

|

Horas

x turno |

9,60 |

595,20 |

604,80 |

595,20 |

585,60 |

|

Operario x trim |

|

13,56 |

11,67 |

13,81 |

13,12 |

|

Operarios

fijos |

|

6 |

6 |

6 |

6 |

Fuente: elaboración

propia.

En su libro publicado en 2013, Bello menciona que «el tiempo total

por la unidad de producción es la base para el cálculo de: recurso humano,

maquinaria, horas-recurso humano, horas-máquinas y para obtener cualquier

información relacionada con el proceso productivo» (p. 99).

Existen dos variables

que afectan la planificación de la MOD: la eficiencia, que ajusta el estándar

frente a su ejecución, y la distribución, que se compone en:

Labor directa: son las

horas que agregan o transforman a los materiales hasta convertirlos en producto

terminado.

Labor indirecta: son las

horas que apoyan a que la producción alcance los objetivos de calidad y

eficiencia. Por ejemplo, la limpieza sin orden de producción, capacitación,

etc.

Labor no productiva: son

horas que no agregan valor al producto, al proceso, ni apoya a la producción.

Una planificación sin las consideraciones de estas dos variables

convierte al sistema de planificación en un sistema «nervioso», porque durante

su ejecución el planeador maestro va a tener que tomar decisiones, las cuales

varían entre las horas extra o contratar personal a última hora, con las

consecuencias de mermar la productividad.

La mano de obra demanda un tratamiento especial por ser un recurso que

no forma parte del producto, pero el cumplimiento de su pago es importante para

los resultados. Este punto es resaltado por Polo (2017) cuando hace el

siguiente análisis:

El costo de la mano de obra son los salarios, prestaciones y demás pagos

que se realizan a los operarios y por los operarios y demás trabajadores que

laboran en producción, cuya incidencia sobre la producción, ya sea directa o

indirecta, es notoria desde todo punto de vista. A diferencia de los

materiales, la mano de obra no queda representada físicamente en el producto

pero sí su efecto; de ahí que su naturaleza y tratamiento sea por lo tanto

diferente a los materiales utilizados en la producción. (p. 84)

Evaluación de la mejor

alternativa

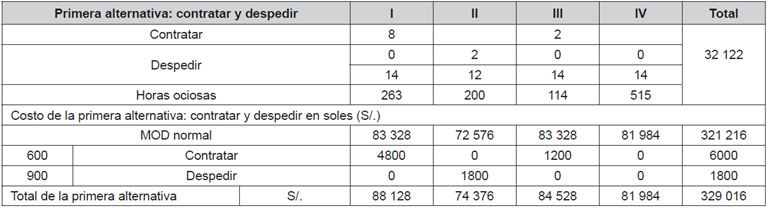

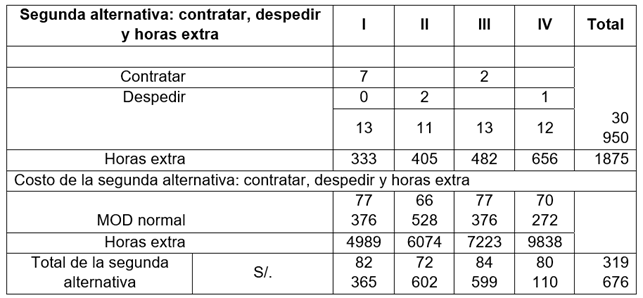

Una vez calculada la cantidad de mano de obra directa, se evalúan

alternativas, tal como se observa en las siguientes tablas (6-9), donde se

analiza la forma de cómo cubrir este recurso crítico.

Tabla 6. Planificar la mano de obra directa, contratando

y despidiendo.

Fuente: elaboración

propia.

Tabla 7. Planificar la mano de obra directa, contratando y fijando horas

extra.

Fuente: elaboración

propia.

Tabla 8. Planificar la mano de obra directa con los trabajadores fijos y

subcontratar.

|

Tercera alternativa: subcontratar |

I |

II |

III |

IV |

Total |

||

|

Producción |

MOD normal |

|

119 922 |

121 856 |

119 922 |

117 988 |

479 687 |

|

|

Subcontratar |

|

151 078 |

115 144 |

156 078 |

140 012 |

562 313 |

|

|

|

|

271 000 |

237 000 |

276 000 |

258 000 |

1 042 000 |

|

Costo de tercera alternativa: subcontratar en soles

(S/.) |

|||||||

|

|

MOD

normal |

|

36 426 |

37 014 |

36 426 |

35 839 |

145 705 |

|

0,50 |

Subcontrata |

|

75 539 |

57 572 |

78 039 |

70 006 |

281 156 |

|

Total de la tercera

alternativa |

S/. |

111 965 |

94 586 |

114 465 |

105 845 |

426 861 |

|

Fuente: elaboración

propia.

De acuerdo con los

resultados, a nivel de costos se debería seleccionar la segunda alternativa,

que resulta ser la mejor opción para la organización (ver tabla 10).

Tabla 9. Resumen de las alternativas en soles (S/.).

|

Resumen de la

valorización de cada alternativa (S/.) |

|

|

Primera alternativa: contratar y despedir |

329 016 |

|

Segunda alternativa: contratar y horas extra |

319 676 |

|

Tercera alternativa: subcontratar |

426 861 |

Fuente: elaboración

propia.

El método Kaizen en la planificación de la MOD

La mejora continua debe ser aplicada en toda la

cadena de suministros. Lefcovich (2009) aborda ese asunto cuando desarrolla el

siguiente análisis:

Reducir a su mínima

expresión las actividades irrelevantes en cuanto a la generación de valor

añadido para los clientes externos, y reducir al mismo tiempo los niveles de

fallas y errores, permitirá generar mayores valores agregados al menor coste

posible. Ello es factible eliminando de manera progresiva y sistemática los

desperdicios y despilfarros producidos por las diversas actividades y procesos

de la empresa. (p. 11)

El proceso de mejora continua en la empresa

gestiona un plan maestro de proyectos, donde se ubican los que corresponden al

proceso de producción; por ejemplo, la mejora del ciclo de producción, que

permitirá una reducción de las HH x 1000 Und. para el III trimestre en la línea

de producción seleccionada en este estudio de investigación. En ese sentido,

«Mano de Obra Calificada: Se debe contar con personal calificado para evitar

fallas y reprocesos, evitando tiempos improductivos» (Álvarez et al.,

2004, p. 7).

Aplicado al módulo de planificación de la MOD

(tabla 11), los valores de los demás parámetros se mantienen; entonces se

obtendrían los resultados que se observan en la siguiente tabla:

Tabla 10. Plan de producción 3.

|

|

Política de inventario |

30 |

Und x hora |

475 |

Lote |

1000 |

|

Horas extra |

< = |

0% |

H x turno |

9,60 |

||

|

Periodos |

0 |

I |

II |

III |

IV |

Total |

|

Días |

|

62 |

63 |

62 |

61 |

248 |

|

Capacidad

|

|

282 000 |

286 000 |

282 000 |

278 000 |

1 128 000 |

|

Venta |

|

201 000 |

205 000 |

268 000 |

280 000 |

954 000 |

|

Órdenes

proceso |

|

4000 |

|

|

|

4000 |

|

Producción |

|

271 000 |

237 000 |

276 000 |

258 000 |

1 042 000 |

|

Inventario

Py |

24 000 |

98 000 |

130 000 |

138 000 |

116 000 |

482 000 |

|

Días

de inventario |

7 |

30 |

30 |

30 |

|

|

|

Capacidad

utilizada |

96% |

83% |

98% |

93% |

|

|

Fuente: elaboración

propia.

Dentro del plan de producción no se proyecta la

mejora, por lo tanto, el estándar utilizado permanece inalterable desde el

primer hasta el cuarto trimestre:

Tabla 11. La planificación de la mano de obra directa

antes de la mejora.

|

Estándar de la MOD |

20,25 |

I |

II |

III |

IV |

|

HH estándares |

|

5488 |

4799 |

5589 |

5225 |

|

Eficiencia de la MOD |

0,80 |

|

|

|

|

|

HH esperadas |

|

6860 |

5999 |

6986 |

6531 |

|

Distribución

de la MOD |

|

|

|

|

|

|

Labor

directa |

0,85 |

6860 |

5999 |

6986 |

6531 |

|

Labor

indirecta |

0,10 |

|

|

|

|

|

Labor

no productiva |

0,05 |

|

|

|

|

|

Total HH de la MOD |

|

8070 |

7058 |

8219 |

7683 |

|

Horas

x turno |

9,60 |

595,20 |

604,80 |

595,20 |

585,60 |

|

Horas x operario x tri |

|

13,56 |

11,67 |

13,81 |

13,12 |

|

Operarios

fijos |

|

6 |

6 |

6 |

6 |

Fuente: elaboración

propia.

El proceso de mejora continua demanda una inversión

por parte de la gerencia como líder, la cual debe de obtenerse de los procesos

mejorados. Adicionalmente, debe generarse ahorros, los cuales hacen competitiva

a la organización, tal como refiere Fernández (2009):

La aplicación de la

metodología de mejora exige determinadas inversiones. Es posible y deseable

justificar dichas inversiones en términos económicos a través de los ahorros e

incrementos de productividad que se producirán por la reducción del ciclo de

fabricación […]. El verdadero progreso en la empresa solo se ha logrado cuando

el ejecutivo de más alta jerarquía decide que él personalmente liderará el

cambio. (p. 5)

Se proyecta una reducción de HH en los trimestres III y

IV (tabla 12).

III

IV

Sin mejora 8219 7683

Con mejora 6575 6146

Total ahorro 1644 1537 = 3181 HH

Tabla 12. Planificación de la mano de obra directa

después de la mejora.

|

Estándar de la MOD |

20,25 |

I |

II |

III |

IV |

|

Estándar mejorado de la MOD |

16,20 |

|

|

|

|

|

HH estándares |

|

5488 |

4799 |

4471 |

4180 |

|

Eficiencia de la MOD |

0,80 |

|

|

|

|

|

HH

esperadas |

|

6860 |

5999 |

5589 |

5225 |

|

Distribución

de la MOD |

|

|

|

|

|

|

Labor

directa |

0,85 |

6860 |

5999 |

5589 |

5225 |

|

Labor

indirecta |

0,10 |

|

|

|

|

|

Labor

no productive |

0,05 |

|

|

|

|

|

Total HH de la MOD |

|

8070 |

7058 |

6575 |

6146 |

|

Horas

x turno |

9,60 |

595,20 |

604,80 |

595,20 |

585,60 |

|

Horas x operario x tri |

|

13,56 |

11,67 |

11,05 |

10,50 |

|

Operarios

fijos |

|

6 |

6 |

6 |

6 |

Fuente: elaboración

propia.

García (2008) desarrolla un análisis sobre los recursos

y, especialmente, sobre la mano de obra, a la que considera de gran relevancia:

El hombre es y seguirá

siendo el recurso más valioso de la empresa, aunque no sea de su propiedad […].

Por todo ello, la empresa no debe de considerar sólo el contrato colectivo de

trabajo, sino también responder a las necesidades y esperanzas de los

trabajadores y empleados, para contar con su máximo esfuerzo, ya que ellos

aportan talento, eficacia y experiencia e invierten los mejores años de su vida

en el éxito de la empresa. (pp. 75-76)

La empresa compartió los beneficios alcanzados con los trabajadores.

Así, el 10% de las ganancias logradas a través de las mejoras implementadas, en

el periodo de un año, se invirtieron en los trabajadores y empleados que

participaron en los diferentes proyectos de mejora. Este reconocimiento es

realizado mediante una ceremonia, y cada trabajador es reconocido por escrito,

además de entregarles un bien de acuerdo a su aporte.

RESULTADOS

El modelo de

planificación de la MOD es el resultado de la combinación de conocimientos de

ingeniería y la experiencia en plantas farmacéuticas, desarrollando planes de

producción y diferentes recursos, específicamente el recurso crítico de la mano

de obra directa. Por lo tanto, las variables seleccionadas para el modelo de

planificación de la MOD permiten ajustar los estándares y logran proyectar una

cantidad del recurso crítico al que se le denominará: HH esperado, por ser lo

más cercano a la realidad. El modelo matemático utilizado en la planificación

de la MOD permite combinar las variables y parámetros seleccionados; también

determina las necesidades del recurso crítico de la mano de obra directa en

cantidades muy cercanas a lo real.

En el diseño del modelo

de planificación de la MOD, se ha aplicado el método Kaizen (mejora continua),

y se proyecta un ahorro del recurso crítico de 3181 HH frente a la

planificación de la mano de obra directa sin mejora.

DISCUSIÓN

Si el modelo de planificación de la MOD no

considera los parámetros eficiencia y distribución de la MOD, como muestran los

resultados, las diferencias en un año alcanzarían la cantidad de -4306 HH, con

una desviación del -20,41%. Esto ocasionaría contrataciones de la MOD urgentes,

retrasos en la producción, horas extra, afectaría el nivel de servicio al

cliente e incrementaría los costos de las operaciones.

La aplicación de la

planificación de la MOD demanda a las organizaciones un nivel importante de

conocimiento sobre ingeniería industrial y de sus procesos empresariales en la

cadena de valor, además de tener determinados conceptos sobre ingeniería

industrial, como los desarrollados en la presente investigación.

Asimismo, puede

aplicarse el método Kaizen en la planificación de la mano de obra directa, pues

es necesario contar con un maestro de proyectos de mejora.

CONCLUSIONES

·

Las variables y

parámetros seleccionados para el modelo de PMOD son los correctos para la

realidad de la organización, porque permiten ajustar los estándares y proyectar

una cantidad del recurso crítico al que se denominará como HH esperado.

·

El modelo matemático

utilizado en la PMOD logra una buena combinación de las variables, los

parámetros y la ejecución de las operaciones definidas, y así determinar las

necesidades del recurso crítico: mano de obra directa en cantidades muy

cercanas a lo real.

AGRADECIMIENTOS

Agradecemos a los docentes y a los gerentes de empresas farmacéuticas por sus comentarios y consejos,

entre los cuales se menciona al Ing. Estivene Welsch Romainville y al Dr.

Alberto Valle Vega.

REFERENCIAS

BIBLIOGRÁFICAS

[1]

Álvarez, J.; Inche, J. y Salvador, G. (2004). Programación

de operaciones mediante la teoría de restricciones. Industrial Data, 7(1), 12-19.

[2]

Arnoletto, E. J. (2007). Administración de la

producción como ventaja competitiva. Recuperado de

http://www.adizesca.com/site/assets/g-administracion_de_la_produccion_como_ventaja_competitiva-ea.pdf.

[3]

Bello, C. (2013). Producción y operaciones aplicadas

a las pymes. Bogotá, Colombia: Ecoe Ediciones.

[4]

Cuatrecasas, L. (2012). Gestión económica de la

producción. Madrid, España: Ediciones Díaz de Santos.

[5]

Fernández, M. (2009). La mejora continua, una

necesidad de estos tiempos. Córdoba, España: El Cid Editor.

[6]

Fernández, R. (2013). La mejora de la productividad

en la pequeña y mediana empresa. Alicante, España: Editorial Club

Universitario.

[7]

García, J. (2008). Contabilidad

de costos. México, D. F., México: McGraw-Hill / Interamericana Editores.

[8]

Heizer, J. y Render, B. (2008). Dirección de la

producción y de operaciones. Decisiones tácticas. Madrid, España: Pearson

Prentice Hall.

[9]

Joseph, N. (2019). Uncertainty management of supply chain manufacturing

cost using genetic algorithm. International

Journal of Applied Engineering Research, 14(3), 678-683.

[10]

Lefcovich, M. (2009). Sistema de mejora continua

integral. Córdoba, España:

El Cid Editor.

[11]

Núñez, A.; Guitart, L. y Baraza, X. (2014). Dirección

de operaciones. Barcelona, España: Editorial UOC.

[12]

Pacoricuna, E. y Mejía, M. (2015). Mejoras en la

programación de la producción de una empresa farmacéutica. Industrial Data,

18(2), 27-35.

[13]

Palacios, L. (2009). Ingeniería de métodos. Movimientos y tiempos. Bogotá, Colombia:

Ecoe Ediciones.

[14]

Peña, C. (2017). Planificación de ventas y

operaciones S&OP en 14 claves. Granada, España: Marge Books.

[15]

Polo, B. (2013). Contabilidad de costos en la alta

gerencia: teórico-práctico. Bogotá, Colombia: Grupo Editorial Nueva

Legislación S. A. S.

Revista

Industrial Data 22(2): 65-84 (2019) Gustavo Quispe

DOI:

http://dx.doi.org/10.15381/idata.v22i2.17391

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993

Received: 02/03/2018

Accepted: 30/04/2019

DESIGNING

A DIRECT LABOR PLANNING MODEL FOR PRODUCTION MANAGEMENT OF PHARMACEUTICAL

COMPANIES

Gustavo Raúl Quispe Canales[2]

ABSTRACT

In the pharmaceutical

industry, production planning responds to changes in customer demand and

internal company processes. Processes in this industry are not value-additive,

although the industry does present opportunities for improvement, such as

reducing overtime, which occurs more than 30% of the time; reducing production

rescheduling, which reaches 40%; and improving level of customer service for

state institutions, who represent 70% of purchase orders. These situations need

to be improved within the company; and as a result, a sales and operations

model that includes direct labor planning is designed. This model should enable

a reduction of overtime and calculation of the amount of direct labor taking

into account efficiency level. In practice, this is the expected outcome; it is

achieved via the decisions made by the operations executive.

Keywords:

production plan, direct workforce planning, capacity of direct labor, critical

resource, Kaizen method.

INTRODUCTION

Regarding the definition of the Sales and Operations Planning (S&OP)

model, Núñez et al. (2014) state as follows:

El documento que recoge este nivel de planificación es

el denominado plan agregado de producción, en cuyo diseño se tratará de

igualar, siempre que sea posible, la tasa de producción a las previsiones de

demanda. Sin embargo, dado que esta última suele no ser constante y regular a

lo largo del tiempo, el planificador deberá decidir qué medidas de ajuste se

deberán tomar para intentar igualarlas. [The document that captures this level of planning is

the so-called aggregate production plan,

whose design will seek to match, whenever possible, the rate of production with

forecasted demand. However, since the latter is often not constant and regular over

time, the planner will need to decide what adjustment measures should be taken

to try to match them.] (p. 39)

In order to begin designing an aggregate plan, it is

important to know the production needs to be met. These should be calculated on

the basis of demand forecasts, taking into account the existence of inventories

available (reduction of needs) or the existence of outstanding orders left by previous planning

(add needs). Thus, the production plan is obtained, the main input in the planning of direct labor (DL).

Accordingly, Arnoletto (2007) comments on the sequence of material

requirement planning (mrp) systems, whose main objective is to specify the “combinación óptima de la tasa de producción,

del nivel de la fuerza laboral y del inventario disponible” [optimal

combination of production rate, workforce level and available inventory].

Production rate is the “número de

unidades terminadas por unidad de tiempo (como por hora o por día)” [number

of produced units per time unit (such as per hour or per day)]; available

inventory “es el saldo del inventario no

utilizado traído desde el periodo anterior” [is the balance of the unused inventory of

the previous period]; and “el nivel de la fuerza laboral es el número

de trabajadores necesario para la producción” [workforce level is the

number of workers necessary for production] (p. 142).

Direct labor planning depends on the S&OP model, which considers

which variables affect the result. Peña (2017) addresses it in greater depth in

the following analysis:

En

definitiva, el S&OP trata de suavizar el efecto de las fluctuaciones de la

demanda del mercado, así como los efectos de los demás cuellos de botella que

pueden existir en la organización, y actúa como catalizador para evitar efectos

bruscos que repercutan en la cuenta de resultados, y lograr un equilibrio final

entre ventas y operaciones. [S&OP ultimately seeks to soften the effect of

fluctuations in market demand, as well as the effects of other

bottlenecks that may exist in

the organization; it also acts as a catalyst to avoid abrupt effects on results

and to achieve a final balance between sales and operations.] (p. 84)

Production processes are further

affected by human relations and environmental variables, such as economic,

social and political changes, that have an impact on the results of business

processes. Joseph (2019) explains it as follows:

Uncertainty can be measured

by the frequency of its occurrence, and analyzing the relative contribution and

resulting effect on delivery performance. It can quantify whether the impact is

minor or major. Many conceptual and mathematical models are proposed and used

to manage competitive production/manufacturing under uncertainties.

Uncertainties in manufacturing have heterogeneous effects due to the interrelationships

between resources and operations.

The lead-time and demand

uncertainties are individually and interactively significant determinants of

system performance found that as processing time uncertainty increases, simple

dispatch heuristics provide performance comparable or superior to that of

algorithmically more sophisticated scheduling policies. Again, increasing

manufacturing flexibility leads to increased performance and to knob the

uncertainty. (p. 679)

PROBLEM

What would be the impact of designing a Direct Labor Planning Model on

the production process of pharmaceutical companies?

Regarding the production system of pharmaceutical companies, Pacoricuna

and Mejía (2015) state:

La tipología del sistema de

producción corresponde a una producción por lotes con cuatro características

principales. En primer lugar, el inicio de la fabricación es posible solo si se

tiene la Orden de Trabajo, es decir, existe un pedido que solicita el producto

para despacharlo al cliente. En segundo lugar, se cuenta con tres clientes

denominados A, B y C. En tercer lugar, la variedad de productos está conformada

por 40 diferentes productos; y por último, la demanda en el sector farmacéutico

es fluctuante, lo que hace difícil obtener un pronóstico de fabricación en un

periodo de tiempo mayor a 6 meses. [The typology

of the production system corresponds to a lot production with four main

characteristics. First, starting production is only possible if there is a work

order, that is, there is an order that requests the product to be shipped to

the customer. Second, there are three clients named A, B and C. Third, the

variety of products is made up of 40 different products; and finally, the

demand in the pharmaceutical sector is variable, which makes it difficult to obtain

a production forecast for a period longer than 6 months.] (p. 2)

Demand fluctuations in the pharmaceutical market are a frequent

variable; therefore, it is an important factor to consider in order to minimize

deviations. This implies that direct labor planning must be supervised and

monitored, considering the following sequence:

![]()

Where forecasting is the independent variable, production planning is

the first-level dependent variable and direct labor planning is the

second-level dependent variable.

SPECIFIC PROBLEMS

What variables and logistic and production parameters are involved in

the direct labor planning process in order to obtain alternative plans for its

own capacity? How does a Direct Labor Planning Model achieve alternatives to

minimize costs?

In their study, Heizer and Render (2008) mention how medium-term

planning is integrated with operational planning:

For

manufacturers, an aggregate schedule ties a firm’s strategic goals to

production plans. For service organizations, an aggregate schedule ties

strategic goals to workforce schedules. (p. 111)

METHODOLOGY

Development of the Direct Labor Planning

Model

The objective is to provide the amount of direct labor personnel the

company requires. To do so, it is important to consider the social

responsibility mentioned by Fernández (2013)

La responsabilidad social no solo es aplicable a las grandes firmas,

sino se aplica a todo tipo de empresa, bien sean públicas o privadas,

incluyendo las pymes y las cooperativas. Además de permitir la mejora en cuanto

a imagen de marca de una empresa, esto conlleva a un impacto real en el valor

de la empresa. [Social responsibility applies not only to large firms,

but to all types of enterprises, whether public or private, including SMEs and

cooperatives. In addition to enabling an improvement of brand image, this leads

to a real impact on the value of the company.] (p. 79)

In his book on method engineering, where the variable time is analyzed, Palacios (2009)

indicates that:

Time estimates are needed for the following reasons:

§ Companies must quote a competitive price.

§ Time and manufacture cost must be estimated to make an

offer.

§ The establishment of a production program.

§ Avoid idle machine and operator times.

§ Comply with shipping dates.

§ Plan the arrival of raw materials.

§ Maintain equipment, facilities, order and plant

cleanliness.

§ Forecast equipment and labor needs, that is, man-hours

and machine-hours. (p. 182)

DESIGN

Identify input data, select unreliable data and delete them in order to

obtain quality data.

Production planning is the independent variable.

Direct labor planning is the dependent variable and the expected result.

Standard of production represents the number of man-hours (MH) required to

produce an aggregate unit.

In 2013, Bello stated that, in order to determine the labor-related

production factor, it is necessary to determine the standard time for each

operation, procedure, process or activity. To explain this, Bello developed the

observation method to determine the standard time used in a box packing

operation.

Direct labor efficiency represents the ratio of real direct labor to the standard.

Direct labor distribution expresses how direct hours are used in the production

process: direct labor, indirect labor and non-productive labor.

Model

formulation

Functionality specifications.

Modelling of the direct labor planning production system operator.

Figure 1 shows the inputs required to determine the amount of direct

labor required for a production plan.

Figure 1. Direct labor planning.

Source: Prepared by the author.

The identification of variables and parameters for the Direct Labor

Planning Model makes it possible to calculate the number of people needed for a

given production plan. This can be seen in the following table:

Table 1. Calculation of direct labor.

Source: Prepared by the author.

The objective of resource planning, in this case of direct labor, should

be focused on improving processes and balancing the use of resources, as stated

by Cuatrecasas (2012) in his study:

La

adecuada organización y la racionalización de los procesos, junto a la

utilización de tecnologías avanzadas, nos llevará a esta optimización de la

productividad. Esta organización y racionalización alcanzará por supuesto a la clase y

calidad de factores productivos utilizados. Dentro de la mencionada

racionalización, y en especial en lo referente a la utilización de factores productivos,

es importante tener en cuenta el «equilibrio de participación» de los mismos,

es decir, las cantidades relativas utilizadas de cada uno. Ya vimos que el

óptimo económico se basa en combinar adecuadamente tales cantidades, y en lo

que a los aspectos prácticos hace referencia, creemos que es de la mayor

importancia el equilibrio: bienes de capital / mano de obra y la correcta

cualificación de ésta. [Proper organization and streamlining of

processes, together with the use of advanced technologies, will lead to this

optimization of productivity. This organization and streamlining will certainly

reach the type and quality of production factors used. In this streamlining,

especially regarding the use of production factors, it is important to consider

the “balance of participation” of these factors, that is, the quantities used

of each factor. We have already

observed that the economic optimum is based on a proper combination of such

quantities, and as far as practical aspects are concerned, we believe that

balance is of the utmost importance: capital goods / labor and its proper

qualification] (p. 725)

Testing

After the production plan was approved, four scenarios were simulated:

3. When demand is met with the permanent or appointed

workers.

4. When the quarterly demand is higher than the average, but

lower than its production capacity.

d) Planning, hiring and laying off.

e) Planning, hiring and assigning overtime.

f)

Planning, with

permanent workers and outsourcing those needed.

The production plan is calculated taking into account the needs of the

market to be supplied, the production policies, the inventories, as well as the

capacity and

records (see Table 3).

Standard=20.25 MH/1000 units; efficiency=0.80; DL distribution: direct labor 0.85; indirect labor 0.10;

non-productive labor 0.05.

Two scenarios are presented below:

c) When demand is met with the permanent or appointed

workers (see Table 3).

The development of the production plan begins, as can be seen in the

following table:

Table 2. Production plan 1.

|

|

Inventory policy |

30 |

Units per hour |

396 |

Lot |

2000 |

|

Overtime hours |

< = |

0% |

H x shift |

9,60 |

||

|

Quarter |

0 |

I |

II |

III |

IV |

TOTAL |

|

Working days |

|

62 |

63 |

62 |

61 |

248 |

|

Capacity |

|

234 000 |

238 000 |

234 000 |

230 000 |

936 000 |

|

SALE |

|

100 500 |

102 500 |

124 000 |

99 500 |

426 500 |

|

Process orders |

|

4000 |

|

|

|

4000 |

|

Production |

|

122 000 |

114 000 |

112 000 |

104 000 |

452 000 |

|

Projected inventory |

24 000 |

49 500 |

61 000 |

49 000 |

53 500 |

213 000 |

|

Days in inventory |

15 |

30 |

31 |

30 |

|

|

|

Used capacity |

52% |

48% |

48% |

45% |

|

|

Source: Prepared by the author.

These are generally products with a production whose deviations, low or

controlled, are conducted by permanent production staff and, in high

season, are covered by scheduling overtime. This ensures that quality deviations are minimal, which

is not the case when outsourcing labor or production, where quality deviations

are greater than 10%.

Table 3. Calculation of direct labor 1.

|

DL standard |

20.25 |

|

|

|

|

|

Standard MH |

|

2471 |

2309 |

2268 |

2106 |

|

DL efficiency |

0.80 |

|

|

|

|

|

Expected MH |

|

3088 |

2886 |

2835 |

2633 |

|

DL distribution |

|

|

|

|

|

|

Direct MH |

0.85 |

3088 |

2886 |

2835 |

2633 |

|

Indirect MH |

0.10 |

|

|

|

|

|

Non-productive MH |

0.05 |

|

|

|

|

|

Total

DL (MH) |

|

3633 |

3395 |

3335 |

3097 |

|

Hours per shift |

9.60 |

595.20 |

604.80 |

595.20 |

585.60 |

|

Workers per quarter |

|

6.10 |

5.61 |

5.60 |

5.29 |

|

Permanent workers |

|

6 |

6 |

6 |

6 |

|

Normal DL |

|

6 |

6 |

6 |

6 |

|

Idle hours |

|

0 |

39 |

39 |

69 |

|

Overtime hours |

|

62 |

0 |

0 |

0 |

|

Normal DL |

|

35 712 |

36 288 |

35 712 |

35 136 |

|

Overtime hours |

|

928 |

0 |

0 |

0 |

Source: Prepared by the author.

In this type of scenario, decision-making is always oriented towards

improving internal and external customer service (see Table 5).

d) When the quarterly demand is higher than the average, but

lower than its production capacity (see Table 4).

Table 4. Production plan 2.

|

|

Inventory policy |

30 |

Units per hour |

475 |

Lot |

1000 |

|

Overtime hours |

< = |

0% |

H x shift |

9.60 |

||

|

Periods |

0 |

I |

II |

III |

IV |

TOTAL |

|

Days |

|

62 |

63 |

62 |

61 |

248 |

|

Capacity |

|

282 000 |

286 000 |

282 000 |

278 000 |

1 128 000 |

|

SALE |

|

201 000 |

205 000 |

268 000 |

280 000 |

954 000 |

|

Process orders |

|

4000 |

|

|

|

4000 |

|

PRODUCTION |

|

271 000 |

237 000 |

276 000 |

258 000 |

1 042 000 |

|

Projected inventory |

24.000 |

98 000 |

130 000 |

138 000 |

116 000 |

482 000 |

|

Days in inventory |

7 |

30 |

30 |

30 |

|

|

|

Used capacity |

96% |

83% |

98% |

93% |

|

|

Source: Prepared by the author.

The company formulates a set of production plans—there can be more than

one—which is evaluated at cost level and selected. It also supports the needs

of the market and the internal requirements determined by the policies

established by management, keeping investment to a minimum.

For the calculation of the amount of direct labor, see the following

table:

Table 5. Calculation of direct labor 2.

|

DL standard |

20.25 |

I |

II |

III |

IV |

|

Standard MH |

|

5488 |

4799 |

5589 |

5225 |

|

DL efficiency |

0.80 |

|

|

|

|

|

Expected MH |

|

6860 |

5999 |

6986 |

6531 |

|

DL distribution |

|

|

|

|

|

|

Direct MH |

0.85 |

6860 |

5999 |

6986 |

6531 |

|

Indirect MH |

0.10 |

|

|

|

|

|

Non-productive MH |

0.05 |

|

|

|

|

|

DL total MH |

|

8070 |

7058 |

8219 |

7683 |

|

Hours per shift |

9.60 |

595.20 |

604.80 |

595.20 |

585.60 |

|

Workers per quarter |

|

13.56 |

11.67 |

13.81 |

13.12 |

|

Permanent workers |

|

6 |

6 |

6 |

6 |

Source: Prepared by the author.

In his book published in 2013, Bello mentions that “el

tiempo total por la unidad de producción es la base para el cálculo de: recurso

humano, maquinaria, horas-recurso humano, horas-máquinas y para obtener

cualquier información relacionada con el proceso productivo” [the total

time per production unit is the basis for the calculation of human resources,

machinery, man-hours, machine-hours, and for obtaining any information related

to the production process] (p. 99).

There are two variables that affect direct labor planning: efficiency,

which adjusts the standard to execution, and distribution, which is composed

of:

Direct labor: These are the hours that add or transform materials into finished

products.

Indirect labor: These are the hours that help production to achieve

quality and efficiency objectives. For example, cleaning, training, among

others.

Non-productive labor: These are the hours that do not add value to the

product or process, nor support production.

Planning without considering these two variables makes the planning

system an “uneasy” system, because during its execution the master planner will

have to make decisions, which vary between overtime or last-minute recruitment,

with the consequences of reducing productivity.

The labor force demands special treatment as it is not part of the

product; compliance with payment is important for the results. This point is

highlighted by Polo (2017) when he makes the following analysis:

El costo de la mano de obra son los salarios, prestaciones y demás pagos

que se realizan a los operarios y por los operarios y demás trabajadores que

laboran en producción, cuya incidencia sobre la producción, ya sea directa o

indirecta, es notoria desde todo punto de vista. A diferencia de los

materiales, la mano de obra no queda representada físicamente en el producto

pero sí su efecto; de ahí que su naturaleza y tratamiento sea por lo tanto

diferente a los materiales utilizados en la producción. [The cost of labor is the wages, benefits and other payments made to

operators and other employees working in production, whose impact on

production, whether direct or indirect, is notorious from every point of view.

Unlike materials, labor is not physically represented in the product but its impact

is; hence its nature and

treatment is therefore different from the materials used in production.] (p. 84)

Evaluation of the best alternative

Once the amount of direct labor has been calculated, alternatives are

evaluated, as seen in the following tables (6-9), where the manner how to cover

this critical resource is

analyzed.

Table 6. Direct labor planning, hiring and laying off.

|

First

alternative: hire and lay off |

I |

II |

III |

IV |

Total |

||

|

|

Hire |

|

8 |

|

2 |

|

|

|

|

Lay

off |

0 |

2 |

0 |

0 |

32

122 |

|

|

|

|

14 |

12 |

14 |

14 |

||

|

|

Idle hours |

|

263 |

200 |

114 |

515 |

|

|

Cost in soles (S/.) of

the first alternative: hire and lay off |

|||||||

|

|

Normal DL |

|

83 328 |

72 576 |

83 328 |

81 984 |

321 216 |

|

600 |

Hire |

|

4800 |

0 |

1200 |

0 |

6000 |

|

900 |

Lay off |

|

0 |

1800 |

0 |

0 |

1800 |

|

Total of the first

alternative |

S/. |

88 128 |

74 376 |

84 528 |

81 984 |

329 016 |

|

Source: Prepared by the author.

Table 7. Direct labor planning, hiring and assigning overtime.

|

Second

alternative: hire, lay off and overtime hours |

I |

II |

III |

IV |

Total |

||

|

|

|

|

|

|

|

||

|

|

Hire |

|

7 |

|

2 |

|

|

|

|

Lay off |

|

0 |

2 |

|

1 |

|

|

|

|

|

13 |

11 |

13 |

12 |

30 950 |

|

|

Overtime hours |

|

333 |

405 |

482 |

656 |

1875 |

|

Cost of the second

alternative: hire, lay off and overtime hours |

|||||||

|

|

Normal

DL |

|

77

376 |

66

528 |

77

376 |

70

272 |

|

|

|

Overtime hours |

|

4989 |

6074 |

7223 |

9838 |

|

|

Total of the second

alternative |

S/. |

82

365 |

72

602 |

84

599 |

80

110 |

319

676 |

|

Source: Prepared by the author.

Table 8. Direct labor planning with permanent and outsourced workers.

|

Third

alternative: outsourcing |

I |

II |

III |

IV |

Total |

||

|

Production |

Normal DL |

|

119 922 |

121 856 |

119 922 |

117 988 |

479 687 |

|

|

Outsourcing |

|

151 078 |

115 144 |

156 078 |

140 012 |

562 313 |

|

|

|

|

271 000 |

237 000 |

276 000 |

258 000 |

1 042 000 |

|

Cost in soles (S/.) of

the first third alternative: outsourcing |

|||||||

|

|

Normal DL |

|

36 426 |

37 014 |

36 426 |

35 839 |

145 705 |

|

0.50 |

Outsourcing |

|

75 539 |

57 572 |

78 039 |

70 006 |

281 156 |

|

Total of the third

alternative |

S/. |

111 965 |

94 586 |

114 465 |

105 845 |

426 861 |

|

Source: Prepared by the author.

According to the results, considering cost level, the second alternative

proves to be the best option for the organization and should be selected (see

Table 10).

Table 9. Summary of the alternatives in soles (S/.).

|

Summary of the valuation

of each alternative (S/.) |

|

|

First alternative: hire

and lay off |

329 016 |

|

Second alternative: hire

and overtime |

319 676 |

|

Third alternative:

outsourcing |

426 861 |

Source: Prepared by the author.

The Kaizen approach to direct labor planning

Continuous improvement must be applied throughout the supply chain. Lefcovich (2009) addresses this issue in the following

analysis:

Reducir

a su mínima expresión las actividades irrelevantes en cuanto a la generación de

valor añadido para los clientes externos, y reducir al mismo tiempo los niveles

de fallas y errores, permitirá generar mayores valores agregados al menor coste

posible. Ello es factible eliminando de manera progresiva y sistemática los

desperdicios y despilfarros producidos por las diversas actividades y procesos

de la empresa. [Reducing irrelevant activities to a minimum in terms of

generating added value for external customers, as well as reducing failures and

errors, will generate greater aggregated values at the lowest possible cost.

This can be done by progressively and systematically eliminating misuse and

waste produced by the various company activities and processes.] (p. 11)

The continuous improvement process in the company manages an improvement

project master plan, where production process plans are found; for example, the

improvement of production cycle, which will allow a reduction of MH x 1000

units for the third quarter in the production line selected in this research

study. In this sense, “Mano de Obra

Calificada: Se debe contar con personal calificado para evitar fallas y

reprocesos, evitando tiempos improductivos” [Skilled labor: qualified

personnel must be available to prevent failures and reprocessing, avoiding

downtime] (Álvarez et al., 2004, p. 7).

When the Kaizen

approach is applied to the Direct Labor Planning Model (Table 11) the values of

the other parameters remain unchanged.

The results obtained are shown in the following table:

Table 10. Production plan 3.

|

|

Inventory policy |

30 |

Units per hour |

475 |

Lot |

1000 |

|

Overtime hours |

< = |

0% |

H x shift |

9.60 |

||

|

Periods |

0 |

I |

II |

III |

IV |

Total |

|

Days |

|

62 |

63 |

62 |

61 |

248 |

|

Capacity |

|

282 000 |

286 000 |

282 000 |

278 000 |

1 128 000 |

|

Sale |

|

201 000 |

205 000 |

268 000 |

280 000 |

954 000 |

|

Process orders |

|

4000 |

|

|

|

4000 |

|

Production |

|

271 000 |

237 000 |

276 000 |

258 000 |

1 042 000 |

|

Projected inventory |

24 000 |

98 000 |

130 000 |

138 000 |

116 000 |

482 000 |

|

Days in inventory |

7 |

30 |

30 |

30 |

|

|

|

Used capacity |

96% |

83% |

98% |

93% |

|

|

Source: Prepared by the author.

Continuous improvement is not included within the production plan, thus,

the standard used remains unchanged from the first to the fourth quarter:

Table 11. Direct labor planning before improvement.

|

DL standard |

20.25 |

I |

II |

III |

IV |

|

Standard

MH |

|

5488 |

4799 |

5589 |

5225 |

|

DL

efficiency |

0.80 |

|

|

|

|

|

Expected

MH |

|

6860 |

5999 |

6986 |

6531 |

|

DL distribution |

|

|

|

|

|

|

Direct labor |

0.85 |

6860 |

5999 |

6986 |

6531 |

|

Indirect labor |

0.10 |

|

|

|

|

|

Non-productive labor |

0.05 |

|

|

|

|

|

DL

total MH |

|

8070 |

7058 |

8219 |

7683 |

|

Hours per shift |

9.60 |

595.20 |

604.80 |

595.20 |

585.60 |

|

Hours x worker x quarter |

|

13.56 |

11.67 |

13.81 |

13.12 |

|

Permanent workers |

|

6 |

6 |

6 |

6 |

Source: Prepared by the author.

The process of continuous improvement requires an investment by

management as the leader, which should be obtained from the improved processes.

In addition, savings should be generated, which make the organization

competitive, as indicated by Fernández (2009):

La

aplicación de la metodología de mejora exige determinadas inversiones. Es

posible y deseable justificar dichas inversiones en términos económicos a

través de los ahorros e incrementos de productividad que se producirán por la

reducción del ciclo de fabricación […]. El verdadero progreso en la empresa

solo se ha logrado cuando el ejecutivo de más alta jerarquía decide que él

personalmente liderará el cambio. [The application of the improvement

methodology requires certain investments. It is possible and desirable to

justify such investments in economic terms through the savings and productivity

gains that will result from the reduction of the manufacturing cycle […]. Real

progress in the company has only been made when the top executive decides that

he will personally lead the change.] (p. 5)

A reduction of man-hours in the III and IV quarters is projected (Table

12).

III

IV

Without improvement 8219 7683

With improvement 6575

6146

Total saved 1644

1537 = 3181 MH

Table 12. Direct labor planning after improvement.

|

DL

standard |

20.25 |

I |

II |

III |

IV |

|

Improved

DL standard |

16.20 |

|

|

|

|

|

Standard

MH |

|

5488 |

4799 |

4471 |

4180 |

|

DL

efficiency |

0.80 |

|

|

|

|

|

Expected

MH |

|

6860 |

5999 |

5589 |

5225 |

|

DL distribution |

|

|

|

|

|

|

Direct labor |

0.85 |

6860 |

5999 |

5589 |

5225 |

|

Indirect labor |

0.10 |

|

|

|

|

|

Non-productive labor |

0.05 |

|

|

|

|

|

DL

total MH |

|

8070 |

7058 |

6575 |

6146 |

|

Hours per shift |

9.60 |

595.20 |

604.80 |

595.20 |

585.60 |

|

Hours x worker x quarter |

|

13.56 |

11.67 |

11.05 |

10.50 |

|

Permanent workers |

|

6 |

6 |

6 |

6 |

Source: Prepared by the author.

García (2008) develops an analysis of resources and,

particularly, on labor,

which he considers highly relevant:

El

hombre es y seguirá siendo el recurso más valioso de la empresa, aunque no sea

de su propiedad […]. Por todo ello, la empresa no debe de considerar sólo el

contrato colectivo de trabajo, sino también responder a las necesidades y

esperanzas de los trabajadores y empleados, para contar con su máximo esfuerzo,

ya que ellos aportan talento, eficacia y experiencia e invierten los mejores

años de su vida en el éxito de la empresa. [Man is and

will remain the most valuable resource of the company, even if it is not

company-owned […]. Therefore,

the company should not only consider the collective labor contract, but also

respond to the needs and hopes of the workers and employees, to count on their

maximum effort, since they bring talent, efficiency and experience and invest

the best years of their lives in the success of the company.] (pp. 75-76)

The company shared benefits obtained with workers. Thus, 10% of the

profits achieved through the improvements implemented, in the period of one

year, were invested in the workers and employees who participated in the

different improvement projects. This recognition was made via a ceremony, and

each worker was recognized in writing, as well as given a gift according to

their contribution.

RESULTS

The Direct Labor Planning Model results from the combination of

engineering knowledge, experience of pharmaceutical plants in developing

production plans and different resources, specifically the critical resource of

direct labor. Therefore, the variables selected for the Direct Labor Planning

Model make it possible to adjust the standards and manage to project and

successfully forecast the critical resource amount called expected MH, as it is

the closest to reality. The mathematical model used in the planning model makes

it possible to combine selected variables and parameters; it also

determines the need of critical resources of direct labor in quantities very

close to the real amount.

The Kaizen approach (continuous improvement) was applied in the designing

of the Direct Labor Planning Model, and a critical resource saving of 3181 MH

was projected compared to direct labor planning without improvement.

DISCUSSION

If the Direct Labor Planning Model does not consider efficiency and

distribution parameters of direct labor, as shown by the results, the

differences in one year would reach -4306 MH, with a deviation of -20.41%. This

would lead to urgent direct labor hiring, production delays, and overtime; it

would also affect the level of customer service and increase operating costs.

The implementation of the Direct Labor Planning Model requires

organizations to have a significant level of knowledge of industrial

engineering and its business processes in the value chain, including knowledge

about specific industrial engineering concepts industrial engineering, such as

those developed in this research.

Similarly, the Kaizen method can be applied in planning direct labor, as it is

necessary to have an improvement projects master planner.

CONCLUSIONS

·

The variables

and parameters selected for the Direct Labor Planning Model were appropriate

for the reality of the organization, because they made it possible to adjust

the standards and project the amount of a critical resource that will be

referred as expected MH.

·

The

mathematical model used in the Direct Labor Planning Model achieved a good

combination of variables, parameters and execution of the defined operations,

and thus it was possible to determine the needs of the critical resource:

direct labor in

quantities very close to the

real amount.

ACKNOWLEDGEMENTS

To the professors and managers of the pharmaceutical companies for their

comments and suggestions, including Estivene Welsch Romainville and Dr. Alberto

Valle Vega.

REFERENCES

[1]

Álvarez, J.; Inche, J. & Salvador, G. (2004). Programación de operaciones

mediante la teoría de restricciones. Industrial Data, 7(1), 12-19.

[2]

Arnoletto, E. J. (2007). Administración de la

producción como ventaja competitiva. Retrieved from http://www.adizesca.com/site/assets/g-administracion_de_la_produccion_como_ventaja_competitiva-ea.pdf.

[3]

Bello, C. (2013). Producción y operaciones aplicadas

a las pymes. Bogotá, Colombia: Ecoe Ediciones.

[4]

Cuatrecasas, L. (2012). Gestión económica de la

producción. Madrid, Spain: Ediciones Díaz de Santos.

[5]

Fernández, M. (2009). La mejora continua, una

necesidad de estos tiempos. Córdoba, Spain: El Cid Editor.

[6]

Fernández, R. (2013). La mejora de la productividad

en la pequeña y mediana empresa. Alicante, Spain: Editorial Club

Universitario.

[7]

García, J. (2008). Contabilidad

de costos. México, D. F., Mexico: McGraw-Hill / Interamericana Editores.

[8]

Heizer, J. & Render, B. (2008). Dirección de la

producción y de operaciones. Decisiones tácticas. Madrid, Spain: Pearson

Prentice Hall.

[9]

Joseph, N. (2019). Uncertainty management of supply chain manufacturing

cost using genetic algorithm. International

Journal of Applied Engineering Research, 14(3), 678-683.

[10]

Lefcovich, M. (2009). Sistema de mejora continua

integral. Córdoba, Spain:

El Cid Editor.

[11]

Núñez, A.; Guitart, L. & Baraza, X. (2014). Dirección

de operaciones. Barcelona, Spain: Editorial UOC.

[12]

Pacoricuna, E. & Mejía, M. (2015). Mejoras en la

programación de la producción de una empresa farmacéutica. Industrial Data,

18(2), 27-35.

[13]

Palacios, L. (2009). Ingeniería de métodos. Movimientos y tiempos. Bogotá, Colombia:

Ecoe Ediciones.

[14]

Peña, C. (2017). Planificación de ventas y

operaciones S&OP en 14 claves. Granada, Spain: Marge Books.

[15] Polo, B. (2013). Contabilidad de costos en la alta gerencia: teórico-práctico. Bogotá, Colombia: Grupo Editorial Nueva Legislación S. A. S.