Revista Industrial Data 24(2): 7-27

(2021)

DOI: https://doi.org/10.15381/idata.v24i2.18756

ISSN: 1560-9146 (Impreso) / ISSN:

1810-9993 (Electrónico)

Recibido: 17/09/2020

Aceptado: 19/08/2021

Publicado: 31/12/2021

Ventajas fundamentadas y consideraciones

del sistema de tuberías de polipropileno beta nucleado frente al acero

inoxidable

Pedro Angel Toribio Pando

Pablo Santa Cruz Roldán

Alberto Landauro Abanto

RESUMEN

El

polímero es un material termoplástico que puede cristalizarse en las siguientes

formas: α (monoclínica), β (trigonal) y ϒ (ortorrómbica); estas formas poseen

características que aportan propiedades fisicoquímicas específicas en una misma

formulación. La forma

cristalina α se encuentra en mayor proporción y es la más estable y sencilla de

producir. Sin embargo, en las materias primas de las tuberías de polipropileno

beta nucleado y monocapa RP (Resistente a la presión) y tuberías de fibra de polipropileno

RP, se realizan los procesos necesarios para producir estructuras β en

posiciones donde lo más sencillo sería disponer de cristales α, ya que este

proceso favorece la formación de una estructura cristalina hexagonal estable,

fina y una distribución de tamaño homogénea. Estos

atributos derivan en una optimización de las prestaciones mecánicas del

sistema, en la que una mezcla de estas formas (α y β) va a proporcionar una

propiedad termo-mecánica muy óptima.

Palabras

clave: PP-R

(Polipropileno), trasiego, biocida, austeníticos, biocapa.

INTRODUCCIÓN

El

inventor estadounidense John Hyatt diseñó el celuloide, que es un material

plástico y cuya composición consta de una disolución constituida por

carbohidrato proveniente de las plantas, celulosa y una mezcla de alcohol

etílico y alcanfor; asimismo, recibe el nombre de “material termoplástico” debido

a su propiedad de ser moldeado y suavizado cuando se expone al calor (Concha,

2014).

Posteriormente

llegaría en 1907 la baquelita, un invento de Leo Baekeland, que fue calificada

como el primer plástico termoestable o termofijo, es decir, que es moldeable

cuando se funde. Para 1930, en Inglaterra se fabricó por primera vez el

polietileno (PE), un termoplástico resultado de la polimerización del gas

etileno sometido a presión y calor. Alrededor de 1950 se creó de manera similar

el polipropileno, resultado del mismo proceso aplicado al propileno.

Actualmente este termoplástico parcialmente cristalino es clasificado como una

poliolefina y su uso es muy recurrente para múltiples aplicaciones (Concha,

2014). Según sus propiedades, las aplicaciones industriales están más asociadas

al uso en el transporte de ácidos y bases, incluso a altas temperaturas (Concha,

2014).

El sistema

de tuberías de polipropileno beta nucleado es una de las mejores elecciones para

la fabricación de tuberías destinadas al trasiego de fluidos como, por ejemplo,

el agua potable. El rango de trabajo en cuanto a presión y temperatura del PP-R

(Polipropileno Copolímero Random) del sistema de tuberías de polipropileno beta

nucleado es totalmente compatible con los tratamientos para prevenir la contaminación

por Legionella durante el mantenimiento de las tuberías como, por ejemplo, el

choque térmico.

Esto

significa que la prevención de la legionelosis se encuentra bajo constante

evaluación y, en consecuencia, presenta cambios periódicos. Este tema es más

relevante en países donde existe relación entre el desarrollo de las

enfermedades y la industria del país. Dicha relación no es observable en otros

países, ya sea por la falta de análisis o porque la contaminación por

Legionella no es frecuente. En efecto, el control continuo, las nuevas

estrategias y la evaluación resultan en una buena prevención de contraer

enfermedades como la legionelosis. Es un hecho que la conservación de los equipos

y las condiciones de su entorno son importantes; sin embargo, en el ámbito urbano,

el mal es causado por malos diseños de la edificación, inadecuada construcción

y descuido del control de la calidad del agua de las instalaciones (Gea,

Mezones, y Haro, 2012).

En suma,

el PP-R del sistema de tuberías de polipropileno beta nucleado cumple con el

Decreto Supremo N.° 031-2010 (2010), en donde se imponen las normativas acerca de la

administración de la calidad de agua con fines de consumo humano, con el objetivo

de asegurar su inocuidad, evitar riesgos para la salud humana y así mantener la

salubridad en la población.

El uso de

ClO2 no es recomendable para la desinfección del agua de consumo.

Históricamente,

los metales han sido siempre la primera opción en la elección de materiales

para fontanería. Sin embargo, tal y como se ha visto, los polímeros técnicos

han ido sustituyéndolos. A diferencia de lo que su propio nombre especifica, el

acero inoxidable no es inoxidable. Lo que permite que tenga este nombre es que,

en comparación con el acero normal, puede soportar mucho más tiempo ante unas

mismas condiciones de trabajo antes de mostrar signos de fatiga. Sin embargo,

no todos los aceros inoxidables tienen las mismas propiedades ni, por supuesto,

calidades.

Los aceros

inoxidables austeníticos son los más comunes, de los cuales, la serie 300 es el

subgrupo más grande y, dentro de este, el AISI 304, seguido por el AISI 316, son

sus dos referencias más comunes, cuyo alto contenido en cromo y níquel aumentan

su resistencia a la corrosión. Además, el manganeso, fósforo, sulfuro y silicio

también están integrados a su composición química, que de forma general es

hierro (Goodfellow, s.f.a; Goodfellow, s.f.b). Las diferencias entre ambas

aleaciones pueden ser considerables, dependiendo de la instalación, siendo la

más notable el contenido de molibdeno en el AISI 316, que mejora la resistencia

a la corrosión con respecto al AISI 304 en ambientes salinos o expuestos a

soluciones de cloruro, que son los más perjudiciales para el acero inoxidable.

Esta

investigación se realiza con el fin de concientizar a los profesionales de

todas las ramas de ingeniería (proyectistas, contratistas, propietarios,

consultores, etc.) de que existe una alternativa para diseñar o construir un

proyecto que cumpla con todos los requisitos técnicos e incluso los supere, ya

que las tuberías de polipropileno beta nucleado duran muchos años, a diferencia

de una tubería de acero inoxidable que, a pesar de todo, se deteriorará.

Corrosión

en acero inoxidable

El

acero tiende a oxidarse cuando queda expuesto al ambiente, puesto que entra en

contacto con el oxígeno y el vapor de agua presente en el aire, los cuales causan

la formación de óxidos e hidróxidos de hierro en su superficie. Si no se frena,

la oxidación penetra en todo el espesor de metal hasta corroerlo en su

totalidad; por este motivo, existe una infinidad de estrategias para evitar que

suceda.

El acero

inoxidable se tiende a pasivar antes de permitir que la corrosión penetre su

pared, de modo que se forma una fina película de óxido de cromo, la cual es más

resistente a la corrosión; cuando esta película de óxido de cromo se elimina, vuelve

a formarse al entrar el cromo en contacto con el oxígeno. Sin embargo, tal y

como se ha comentado anteriormente, los aceros inoxidables siguen siendo

vulnerables a la corrosión, que puede presentarse mediante distintos

mecanismos:

a) Corrosión intergranular

Un tratamiento inadecuado (incluidos tanto las temperaturas

usadas durante la fabricación del acero como los procedimientos de

calentamiento durante las soldaduras) puede producir retículas con alta

concentración en carbono, lo que promueve la corrosión intergranular. En estas

condiciones, la superficie permite la oxidación del metal en condiciones

corrosivas y reduce su vida útil en muchos ambientes relativamente ligeros.

b)

Corrosión

galvánica

La corrosión galvánica se produce de

forma localizada y en distintas condiciones. Uno de los casos más comunes ocurre

cuando dos metales distintos están en contacto directo (como es el caso de las

uniones roscadas con válvulas de latón y tuberías de acero inoxidable o cobre); esta acción incrementa cuando se

encuentran en ambientes húmedos o sumergidos en soluciones de electrolitos.

En un medio corrosivo, esta situación se

agrava exponencialmente, lo que resulta en la disolución del electrodo anódico,

mientras que el cátodo permanece inalterable. Los factores que influencian en

mayor proporción el par galvánico son:

·

Conductividad del

fluido.

·

Diferencia de

potenciales de reducción de metales en contacto directo.

·

Polarización.

·

Áreas relativas del

cátodo y ánodo en suma relación geométrica entre superficies de contacto.

c)

Aireación

diferencial

Una partícula semiincrustada en la superficie puede ser

suficiente para eliminar la capa protectora de óxido de cromo. A pesar de que

la partícula haya sido eliminada, su acción de atacar la superficie continúa, ya

que se ha constituido una celda electrolítica duradera entre la porción de

superficie anódica atacada y la vasta área catódica.

d)

Picadura

Las soluciones de cloruros suelen causar corrosión por

picadura en la superficie de contacto con acero inoxidable, que se ve

prácticamente atacado mediante picaduras en las que se pueden desarrollar

celdas electrolíticas.

Los cloruros ácidos, como el cloruro de hierro (III) y el

cloruro de sodio, son dos de los compuestos que con mayor frecuencia promueven este

tipo de corrosión, aunque cualquier cloruro en concentración apreciable puede

causarla. Muchas veces los cloruros son el factor crítico en situaciones donde

no se esperaría ver corrosión en el acero inoxidable.

e)

Corrosión

por fatiga

Aunque el usuario común no sea consciente de su existencia,

la corrosión por fatiga es otro de los riesgos que suele promover y facilitar

la presencia de corrosión en una tubería de acero inoxidable. Casi todos los

metales y aleaciones pueden fallar al agrietarse a nivel microscópico en condiciones

que impliquen la existencia de tensiones en un medio ligeramente oxidante. En

este caso, también las soluciones de cloruros son uno de los medios más

perjudiciales.

f)

Corrosión

inducida por actividad microbiológica (MIC, por sus siglas en inglés)

Debido a distintas evidencias, se ha empezado a sostener

firmemente que muchos de los casos, en los que los procesos termodinámicos no explicaban

la causa de la corrosión, pueden estar ocasionados por biofilms en la llamada

Microbiology Influenced Corrosion (MIC). Actualmente, es objeto de múltiples

investigaciones, desde distintos frentes.

Existen diversas causas para la propagación del material

biológico en este tipo de corrosión; estas dependen de la bacteria responsable

y de la morfología final de la superficie del metal. Por ejemplo, el Fe2+,

ion comúnmente considerado un biocida, tiende a atraer bacterias reductoras de

hierro que, por el contrario, lo usan en su metabolismo.

Una vez creado el biofilm, que se compone principalmente de

agua, el ambiente se ve modificado radicalmente; así, el biofilm actúa como

electrolito y puede llegar a alterar reacciones conocidas y controladas, o causar

reacciones que no se desarrollarían sin presencia biológica.

Se puede

observar que el principal causante de fallo en un acero inoxidable es la

corrosión. Por su naturaleza, los polímeros son totalmente inmunes a dicho

proceso.

Debemos

tener en cuenta que en muchos proyectos realizados en el Perú se utilizan

tuberías de acero inoxidable, ya sea para transportar fluidos como agua

aséptica o fluidos que podrían ser corrosivos. Si bien las tuberías de acero

inoxidable evitan la corrosión, estas tienen sus desventajas, como por ejemplo:

·

El costo es muy

alto.

·

Presentan un peso

elevado que podría sobrecargar la estructura de una edificación.

Como se ha

mencionado, utilizar este tipo de tuberías presenta muchos inconvenientes; sin

embargo, existen alternativas. El presente artículo propone el uso de las

tuberías de polipropileno como una opción con múltiples ventajas, tales como:

·

No se corroe.

·

Es aséptica.

·

Presenta menor peso.

·

El costo es menor.

·

Su instalación es más

fácil y rápida.

El tema

tratado en la presente investigación requiere mayor profundización, puesto que

se trata de un proyecto que no tiene mucha aceptación en el país, ya que se

siguen utilizando tuberías de acero inoxidable a pesar de que estas incurren en

mayores costos de empleo y de la propia tubería. Las tuberías de acero

inoxidable también son muy utilizadas en el sector minero para el transporte de

agua corrosiva, pero estas tuberías de acero tienden a corroerse, y los tubos

más apropiados para esa labor serían los de polipropileno.

El fin de este

trabajo es incentivar el uso de tuberías de propileno en lugar de tuberías de

acero inoxidable, ya que, si bien prima el uso de las primeras por su

resistencia a la corrosión, estas son de alto costo y peso; además, su

transporte es más difícil en comparación con las tuberías de polipropileno. Por

otra parte, las tuberías de propileno se han ido desarrollando y mejorando con

la ayuda de la ingeniería para que sus cualidades se asemejen a las características

de las de acero inoxidable, de modo que puedan competir con estas.

HIPÓTESIS

Las tuberías

de propileno son económicas y ambientalmente más óptimas que las tuberías de

acero inoxidable.

METODOLOGÍA

¿Por qué

elegir tuberías de polipropileno en vez de tuberías de acero inoxidable?

El sistema

de tubería de polipropileno beta nucleado presenta ventajas con respecto a las propiedades

fisicoquímicas de las tuberías de acero inoxidable.

La

evolución de las tuberías de polipropileno a tuberías de polipropileno beta

nucleado

La notable

mejora de los materiales y el aprendizaje sobre sus propiedades mecánicas y

físicas han originado un increíble y evidente avance en todos los campos. En

fontanería, los metales fueron los materiales que más se emplearon hasta hace

unas décadas debido a su resistencia mecánica. Sin embargo, con el paso del

tiempo, estos materiales han presentado muchos inconvenientes (Serrano, 2017).

Según Serrano

(2017), de las principales ventajas de las tuberías de polipropileno, que

resuelven los problemas planteados en las instalaciones metálicas, se pueden

destacar las siguientes:

·

100 % de resistencia

a la corrosión.

·

Mínima conductividad

térmica.

·

Absorción a nivel

acústico.

·

Alta resistencia a

los agentes químicos (material inerte ante soluciones de cloruros).

·

Viabilidad.

·

Reciclable en su

totalidad, por lo que contribuye en la sostenibilidad del medio ambiente.

·

Menor tiempo de instalación.

·

Reducción del peso en

la instalación.

Sin

embargo, un aspecto importante que se debe tener en cuenta es el uso, cada vez

mayor, de cloro en instalaciones de agua caliente para las desinfecciones de

alto impacto en los materiales que muchas empresas se ven obligadas a ejecutar.

De la necesidad de actuar frente a casos de termodegradación oxidativa

ocasionada por este factor nació el sistema de tubería de polipropileno beta

nucleado.

Mejora

de características termomecánicas

La

utilización del polímero RA7050 de Borealis, un polímero copolímero random con

cristalinidad modificada y elevada resistencia a la temperatura (PP-R, tipo 4),

ofrece una mejor característica mecánica con el paso de los años en

instalaciones que transportan fluidos de alta temperatura; de esta manera garantiza

la durabilidad a una mayor presión.

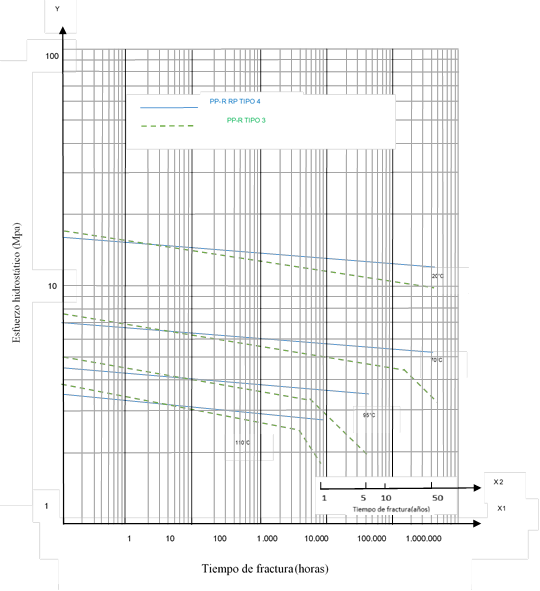

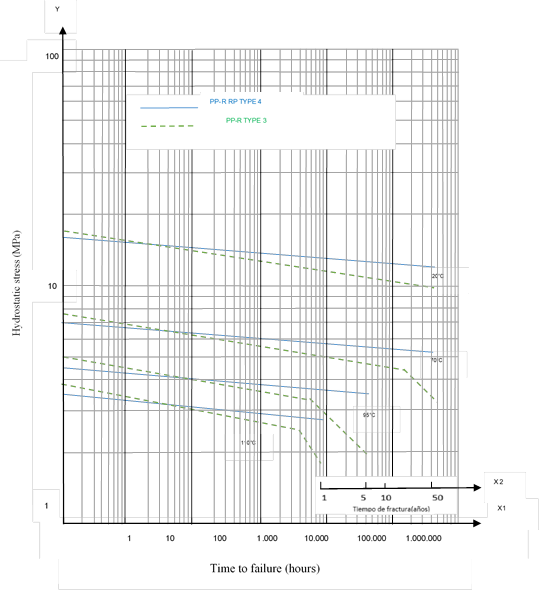

En la Figura

1 se observan las diferencias entre las curvas de referencia para las

resistencias esperadas tanto del PP-R tipo 3 como del PP-R tipo 4, donde se

observa que la curva del PP-R tipo 4 tiene una menor pendiente, lo que quiere

decir que tiene un excelente comportamiento a elevadas temperaturas en

comparación con el PP-R tipo 3.

Para

profundizar en este aspecto, podemos comparar las gamas de tubería de

polipropileno beta nucleado con las de tubería de polipropileno monocapa RP y tubería

de fibra de polipropileno RP con respecto a sus características de resistencia

mecánica ante la temperatura y teniendo en cuenta su vida útil esperada. Así, se

observa que la tubería de polipropileno beta nucleado presenta mayores prestaciones

mecánicas debido a su SDR y aditivación, ya que la formulación de su materia

prima es ligeramente superior a la del PP‑R RP (Italsan, 2017).

Figura 1. Curvas

de referencia para la resistencia esperada del PP-R (Tipo 3) y PP-R (Tipo 4).

Fuente:

Italsan, 2017.

Resistencia

a procesos de desinfección:

Tal y como

se establece en los protocolos de tratamiento de desinfección del Decreto

Supremo N.° 031-2010-SA (2010) así como del Real Decreto 865/2003 (2003), los compuestos

químicos, como el cloro libre, deben usarse siempre por separado de los

tratamientos por aumento de temperatura, como los choques térmicos.

Entre

otras razones, esta especificación se hace porque los compuestos desinfectantes

son de naturaleza oxidante y al aumentar la temperatura se convierten en

agentes muy agresivos para la instalación. Este hecho ocurre tanto en

distribuciones de tuberías de plástico como en tuberías de metales, incluyendo

el cobre y el acero inoxidable AISI 316; también ocurre en otras partes de la

instalación, como los acumuladores, intercambiadores y válvulas.

El sistema

de tubería de polipropileno beta nucleado está formulado con una materia prima

capaz de resistir una mayor concentración de cloro a mayor temperatura,

teniendo en cuenta siempre que la distribución está sometida a presión. Obtuvo

la clasificación de CL3 según ASTM F876 ‑ 20B (American Society of

Testing Materials, 2020) en los ensayos realizados por el prestigioso

laboratorio Exova, acreditado para realizar tales operaciones. Según la norma

ASTM F2023 (American Society of Testing Materials, 2015), las tuberías deben

someterse a las siguientes condiciones:

·

4.3 ppm de

hipoclorito de sodio

·

pH 6.8

·

Temperaturas de 115

°C, 105 °C y 95 °C.

Con la altísima

resistencia a la degradación termo-oxidativa mostrada en los resultados, se

comprobó la superioridad del sistema de tuberías de polipropileno beta nucleado

ante las demás gamas de PP-R y PP-R RP, por lo que quedó garantizado su uso en

distribuciones a temperatura y presión elevadas con trasiego de fluidos con

alto contenido de hipoclorito de sodio.

En una

segunda instancia, en ensayos internos, se encontró que, en comparación con

otras gamas de tuberías existentes en el mercado, las muestras de tubería de

polipropileno beta nucleado ofrecieron valores de tiempos de inducción a la

oxidación (OIt) un 40% superiores a las anteriores una vez expuestas las

muestras a 4.5 ppm de cloro libre, 95 °C y 5 bar.

La

relevancia del uso de un sistema

de tubería de polipropileno beta nucleado radica en las facilidades que brinda

desde un punto de vista técnico y económico, pues se trata de un material que

manifiesta innovación al ser comparado con el acero inoxidable, gracias a su

bajo costo y las bondades que brinda al realizar una instalación, puesto que contribuye

a que esta se ejecute de manera rápida y sencilla. Cabe destacar que también

significará un menor peso en la estructura civil que se ha instalado.

RESULTADOS

Características

físicas directamente relacionadas con la eficiencia energética

Al ser fabricado

con PP-R, el sistema de tuberías de polipropileno tiene 100% garantizada la

resistencia a la corrosión, tanto en el interior de la tubería como en su

superficie, por lo que es totalmente inmune a los incrementos de conductividad

eléctrica causados por la presencia de electrolitos o los cloruros. Este hecho

presenta dos impactos que se producen en el cotejo con una instalación elaborada

con tubería de acero inoxidable:

·

El polipropileno no

requiere ningún empleo de protección independientemente del medio circundante.

·

El impacto es

directamente proporcional a la eficiencia energética.

En este

segundo apartado se desarrolla un análisis concreto, donde se demuestra que la

disminución radical de probables depósitos e incrustaciones y la no existencia

de corrosión permiten disminuir el consumo en los sistemas de bombeo durante

toda la vida útil de la instalación, lo que reduce el consumo energético e

incrementa la eficiencia de la instalación.

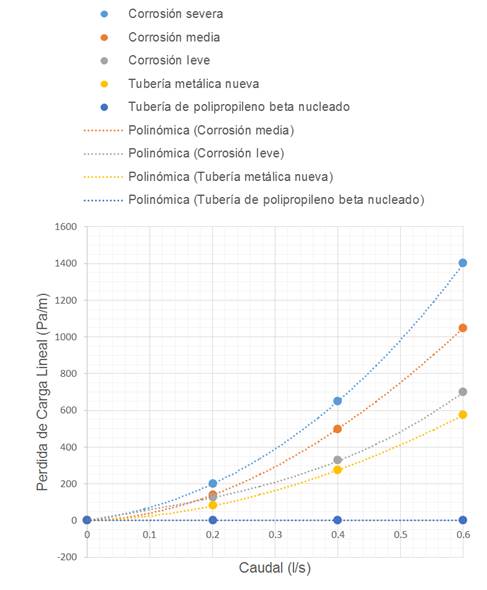

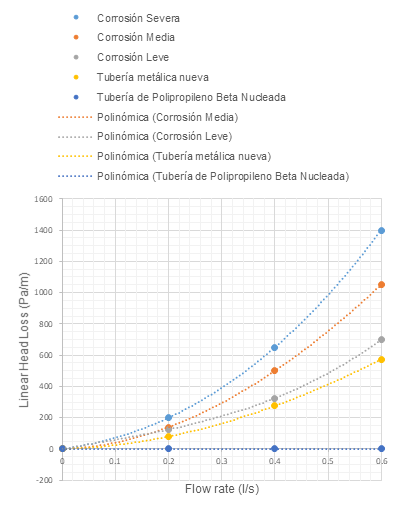

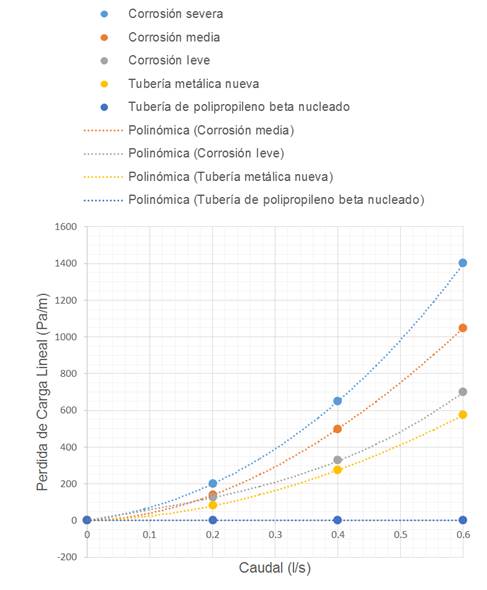

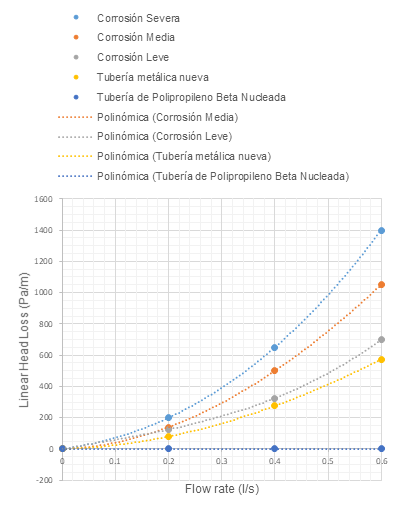

La pérdida

de carga que se produce en las tuberías metálicas varía en función del estado

de corrosión que existe en las mismas. En la Figura 2 se observan los

resultados publicados por Rahmeyer (2009, como se citó en Italsan, 2015), donde

se relaciona el aumento de las pérdidas de carga en una tubería metálica en

función de su estado de corrosión.

Figura. 2. Pérdidas de carga que se dan en las tuberías de metal

versus estado de corrosión.

Fuente:

Serrano (2017).

Contrastación

de hipótesis:

Con

el fin de probar la eficiencia de un sistema de tubería de polipropileno beta

nucleado frente a un sistema de tubería de acero inoxidable, se analizan los

datos obtenidos en la Figura 2, donde se observa claramente la caída de

carga de las tuberías metálicas debido a la corrosión a la que están expuestas.

Además, al observar el estado de corrosión de ambos materiales, es posible

notar la propiedad de total resistencia a la corrosión por parte del sistema de

tubería de polipropileno beta nucleado y, a su vez, la limitada resistencia a

la corrosión del acero inoxidable. De esta manera, queda en evidencia la

optimización que significaría el uso del sistema de tubería de polipropileno

beta nucleado en el punto específico de resistencia a la corrosión por parte

del material.

También

se cuenta con el conocimiento empírico de la carga estructural que ofrece el sistema

de tubería de polipropileno beta nucleado, puesto que este material es mucho

más liviano que un sistema de tubería de acero inoxidable, lo que permite

contar con una estructura con menor peso y mayor factibilidad para su

instalación (ver Tabla 1).

Cabe

mencionar las ventajas económicas que conllevaría hacer uso de un sistema de tubería

de polipropileno beta nucleado, ya que este material es mucho más económico en

comparación con los altos precios en los que incurre un sistema de tubería de

acero inoxidable.

Tabla 1. Visión general del sistema tubería

de polipropileno premium vs. acero inoxidable.

|

Parámetro

|

Acero Inox. AISI 304

|

Acero Inox. AISI 316

|

Sistema de tuberías de polipropileno PP-R

|

Sistema de tuberías de polipropileno premium

|

|

Resistencia

a la corrosión

|

Limitada

a ciertos compuestos

|

Superior

a 304, limitada a cloruros y otros

|

Total

|

|

Bioseguridad

|

Posibilidad

de padecer MIC, fomentando también tanto la adhesión como el crecimiento de

biofilm

|

Alta

|

Superior

|

|

Ausencia

de incrustaciones

|

No

|

Alta

resistencia a incrustaciones

|

Superior

resistencia a incrustaciones

|

|

Idoneidad

en zonas de riesgo sísmico

|

No

|

Sí

|

|

Resistencia

a corrientes parásitas

|

Puede

ser partícipe de su creación/propagación

|

Total

|

|

Compatible

con agua glicolada

|

Sí

|

Sí

|

|

Conductividad

térmica (λ)

|

16.3

W/(mK)

|

0.24

W/(mK)

|

0.24

W/(mK)

|

|

Coeficiente

dilatación térmica lineal

|

0.017

mm/(mK)

|

0.04

mm/(mK)

|

|

Espesor

necesario de aislamiento (según RITE)

|

Según

procedimiento simplificado del RITE

|

Reducción

del mismo según procedimiento alternativo.

|

|

Densidad

|

7.98

g/cm3

|

0.90

g/cm3

|

0.91

g/cm3

|

|

Velocidad

máxima de fluido (según CTE)

|

2.5

m/s

|

3.5

m/s

|

|

Fonoabsorbencia

|

Limitada

(conductor de vibraciones)

|

Considerable

|

|

Durabilidad

estimada normalizada

|

Sin

datos asegurados

|

50

años

|

30

años a 4.3 ppm, 60 °C y 5.5 bar

|

|

Tipología

de unión óptima

|

Soldadura

con soplete

|

Por

termofusión

|

|

Suportación

|

Mediante

abrazaderas/ perfil-abarcón

|

Mediante

abrazaderas

|

|

Montaje

|

Con

alto requerimiento de especialización

|

Sencillo,

intuitivo y seguro

|

Fuente: Elaboración propia. Datos obtenidos de Goodfellow (s.f.a; s.f.b),

Acero Inoxidable AISI 304 y ASI 316.

DISCUSIÓN

Características

físicas directamente relacionadas con la eficiencia energética térmica

a)

Baja

capacidad de transmisión de calor, dispersión térmica y condensación limitadas

La baja conductividad térmica

de las tuberías de polipropileno (λ = 0,24 W/mK) puede provocar una reducción

significativa de la temperatura del material, del diámetro y del espesor del

aislamiento.

Los cálculos de espesor

correspondientes se pueden realizar utilizando el software de cálculo de

pérdidas del mercado internacional. El cálculo se basa en el coeficiente de

conductividad térmica según UNE-EN ISO 12241:2010 (Organización Internacional

de Normalización [ISO], 2010). Este procedimiento establece la pérdida de calor

y la condensación de poros que se produce en la tubería (Tabla 2).

Existen 2 razones por las que se debe colocar aislamiento

en la red de tuberías en instalaciones térmicas:

·

Evitar la generación

de condensaciones superficiales en la superficie de la tubería

·

La pérdida total de

calor de todas las tuberías no debe exceder el 4% de la potencia máxima de

transporte, siguiendo lo establecido en el Reglamento de Instrucciones Térmicas

de los Edificios (RITE) (Real Decreto 1027/2007, 2007).

Tabla 2. Ventajas en el uso del software de

cálculo de pérdidas térmicas.

|

Ventajas

|

PROGRAMA DE CÁLCULO DE PÉRDIDAS TÉRMICAS

|

|

UNE-EN 12241

|

Adecuación del espesor de

aislamiento

|

|

Reducción del espacio

|

|

Disminución del coste global

de instalación

|

|

Reducción de la demanda

energética gracias a la eficiencia energética (garantía 4% )

|

Fuente: Serrano (2017).

b)

Disminución

del riesgo de condensaciones

Con base en el principio físico que indica que una masa de

aire con temperatura y humedad relativas X producirá condensaciones sobre la

superficie del material siempre y cuando la temperatura superficial del

aislamiento (Tx) sea inferior a la temperatura de rocío del aire

exterior en las condiciones de temperatura y humedad consideradas, se tiene

que:

·

se genera la

condensación cuando Trocío > Tx

·

no se genera la

condensación cuando Trocío < Tx.

Para

este caso, las condiciones menos favorables son la transferencia de fluido

frío, temperatura ambiente alta y humedad relativa alta.

El PP-R no es buen conductor del calor, o lo que es lo

mismo, el valor de su conductividad térmica es muy bajo, por lo que el riesgo

de condensaciones superficiales sobre la tubería disminuye y puede llegar a

niveles muy bajos.

Además, en caso de existir condensación superficial, no

existe la posibilidad de degradación por corrosión del material, puesto que el

material es el mismo que el que se encuentra en el interior de las tuberías en

contacto con el agua. Las tuberías metálicas poseen un coeficiente de

conductividad térmica muy alto, por lo que el riesgo de condensación

superficiales es muy superior al de las tuberías de PP-R.

c)

Disminución

de las pérdidas térmicas

Lo principal para una eficiente instalación es eludir el

derroche de energía durante su producción y la siguiente repartición. La baja

conductividad térmica del PP-R ayuda a mantener las temperaturas del fluido transportado,

lo que resulta en mejoras gracias a la materia bruta, puesto que permite reducir

en algunas ocasiones el espesor de aislamiento con respecto al considerado en

el método simplificado del RITE. En estos casos, se reduce considerablemente el

espacio necesario para la instalación, lo que representa un motivo por el cual elegir

el sistema tubería de polipropileno en las actuaciones de reforma.

En el ordenamiento pseudoestacionario, la menor

conductividad térmica del polipropileno, λ=0.024 W/(mK), disminuye las

alteraciones, lo que resulta favorable frente a una instalación con materiales

metálicos; esto quiere decir que la dispersión térmica producida a lo largo de

la instalación está más contenida, siendo innecesario producir tanto calor para

suministrar ACS, calefacción y climatización hasta los puntos terminales

(Italsan, s. f.).

Este suceso puede llegar a interpretarse

como la disminución del consumo de la caldera de hasta un 10% en las

instalaciones donde hay recirculación de fluido con temperatura a lo largo de

las 24 horas del día y 365 días del año.

Como conclusión, la utilización de tuberías de PP-R y de una

herramienta de cálculo de

pérdidas térmicas garantizan pérdidas térmicas máximas de 4% con el espesor de

aislamiento adecuado al material de la instalación.

d)

Mínimo

grado de ruidos en la instalación

Nuestro sistema de tuberías de polipropileno,

gracias a su facultad de impregnación y apartamiento acústico, amortigua de

forma notable los efectos sonoros en la instalación, ofreciendo bienestar

acústico en las estancias.

CONCLUSIONES

Reducción

de tiempos de manipulación en la instalación

El sistema

de conexión de tuberías de polipropileno se basa en un acoplamiento molecular.

Estos tipos de juntas no tienen precedentes en la industria de materiales

poliméricos y ofrecen las siguientes ventajas:

·

Tiempos de

soldaduras más cortos (Norma DVS 2207-1), en comparación con las tuberías de

acero inoxidable.

·

Puesta en

funcionamiento de la instalación inmediatamente después de la soldadura, sin

tener que esperar para su enfriamiento como en el caso de tuberías metálicas.

Además, cabe

resaltar que se puede prescindir de procesos de unión con intervención de llamas,

es decir, los procesos para la conexión de tuberías de polipropileno son mucho

más seguros que los de soldadura en acero inoxidable, los cuales exigen el uso

de sopletes y protecciones específicas (Aristegui,

2017).

Reducción

del peso para manipulación

Gracias a

su densidad, que prácticamente tiene el mismo valor que la del agua, las

tuberías realizadas en PP-R tienen un peso considerablemente menor que aquellas

de acero inoxidable con mismo diámetro y longitud. Este hecho, además de

disminuir el peso total de la instalación, supone una considerable disminución

en los esfuerzos y, por lo tanto, en la dificultad de manipulación. Como las

tuberías de PP-R son mucho más ligeras, pueden ser utilizadas por un mayor

rango de usuarios y con una mayor comodidad.

Simplicidad

en unión

Siempre

que se mantengan los estándares de calidad durante el proceso, la termofusión

es un proceso más sencillo que la soldadura de metales. En concreto, una mala

aplicación de la llama durante la soldadura puede crear zonas propicias a la

corrosión.

Bioseguridad

Tanto la

formación de óxido como la deposición de incrustaciones (como la cal) en la

superficie de acero inoxidable aumenta su rugosidad, lo que favorece la

acumulación de microorganismos (que pueden ser metabólicamente activos, a su

vez, a los óxidos de metal) que pueden crear biocapa o biofilm, los cuales son

agregados de material biológico que protegen a los microorganismos que en él se

alojan y sirven también como medio para la evolución de estos. En este aspecto,

el riesgo de legionelosis aumenta considerablemente. Como respuesta a estos

hechos, el usuario debe aumentar la concentración de desinfectantes en el agua que,

si bien podría destruir un máximo aproximado del 70% del biofilm, inicia o agrava

procesos de corrosión.

Una vez

acabadas las actuaciones de desinfección, los nuevos microorganismos (que

siempre estarán presentes en el agua) tienen nuevos lechos creados en las

partes más críticas de la instalación para depositarse de nuevo, creando así un

ciclo que terminará con la reducción drástica de la vida útil de la instalación

y con riesgos a nivel sanitario para la propiedad.

Gracias a

su materia prima, el sistema tuberías de polipropileno es más resistente a incrustaciones

y tiene una total inmunidad ante la corrosión.

Específicamente,

la tubería de polipropileno beta nucleado ofrece una resistencia mayor a la termo-degradación

oxidativa, por lo que la adherencia de biofilm, que es el factor clave a evitar

para la proliferación de legionela, se ve reducida gracias al buen estado de la

superficie de contacto con el fluido.

AGRADECIMIENTO

Josep

María Ferrer Bruach, Doctor en Ciencias Químicas y responsable del desarrollo

de nuevos productos en Italsan.

REFERENCIAS BIBLIOGRÁFICAS

[1]

American

Society of Testing Materials. (2015). ASTM F2023 – 15. Standard Test Method

for Evaluating the Oxidative Resistance of Crosslinked Polyethylene (PEX) Pipe,

Tubing and Systems to Hot Chlorinated Water. Recuperado de

https://doi.org/10.1520/F2023-15

[2]

American

Society of Testing Materials. (2020). ASTM F876 - 20B. Standard

Specification for Crosslinked Polyethylene (PEX) Tubing. Recuperado de

https://doi.org/10.1520/F0876-20B

[3]

Aristegui

Maquinaria. (23 diciembre de 2017). Norma DVS2207-1. Soldadura de tubería a

testa. Recuperado de https://www.aristegui.info/norma-dvs2207-1-soldadura-de-tuberia-a-testa/

[4]

Asociación Española

de Normalización y Certificación. (2010). Aislamiento térmico para equipos de edificación e

instalaciones industriales. Método de

cálculo. (ISO

12241:2008). Recuperado de https://www.aenor.com/normas-y-libros/buscador-de-normas/une/?c=N0046295

[5]

Concha, S. I.

(2014). Diseño del plan de aseguramiento de la calidad del proceso de

termofusión de tuberías de polipropileno. (Tesis de pregrado). Universidad

Nacional del Callao, Callao.

[6]

D. S. N.°

031-2010-SA. Aprueban reglamento de la calidad del agua para consumo humano.

Ministerio de Salud (2010). Recuperado de

http://www.digesa.minsa.gob.pe/publicaciones/descargas/Reglamento_Calidad_Agua.pdf

[7]

Gea, E., Mezones,

E., y Haro, L. (2012). Acciones de prevención y control de la legionelosis: un

reto para la salud pública española. Revista Peruana de Medicina

Experimental y Salud Publica, 29(2), 272-276.

[8]

Goodfellow. (s.

f.a). Acero Inoxidable - AISI 304 - Catalogo en línea - Materiales en

pequeñas cantidades para el diseño. Recuperado de

http://www.goodfellow.com/S/Acero-Inoxidable-AISI-304.html

[9]

Goodfellow. (s.

f.b). Acero Inoxidable - AISI 316 - Catalogo en línea - Materiales en

pequeñas cantidades para el diseño. Recuperado de http://www.goodfellow.com/S/Acero-Inoxidable-AISI-316.html

[10]

Italsan. (s. f.). Sistema

de tuberías de Polipropileno pre aislado para distribución de agua caliente y

refrigerada. Recuperado de

https://sustraiakgrupo.com/wp-content/uploads/2018/09/Catalogo-NIRON-AIS-2013.pdf

[11]

Italsan. (2015). Soluciones

para la gestión eficiente de redes de distribución y evacuación de fluidos en

Establecimientos Hoteleros y Alojamientos Turísticos. Recuperado de https://italsan.com/media/files/documentos/catalogo_hotelero_2015.pdf

[12]

Italsan. (2017). La

solución en salas de calderas – acumulación ACS. Recuperado de

https://italsan.com/media/files/documentos/catalogo_niron_premium_2017.pdf

[13] Real Decreto 865/2003, de 4 de julio,

por el que se establecen los criterios higiénico-sanitarios para la prevención

y control de la legionelosis (2003). Boletín Oficial del Estado. Recuperado de https://www.boe.es/buscar/pdf/2003/BOE-A-2003-14408-consolidado.pdf

[14]

Real Decreto

1027/2007, de 20 de julio, por el que se aprueba el Reglamento de Instalaciones

Térmicas en los Edificios (2007). Boletín Oficial del Estado. Recuperado de

https://www.boe.es/eli/es/rd/2007/07/20/1027/dof/spa/pdf

[15]

Serrano, E. (2017).

Comparativa propiedades físico químicas: Sistemas termoplásticos vs tubería de

acero. Hospitecnia, 1(9), 1-4. Recuperado de https://hospitecnia.com/sites/default/files/158828495321588284953.pdf

Revista Industrial Data 24(2): 7-27

(2021)

DOI: https://doi.org/10.15381/idata.v24i2.18756

ISSN: 1560-9146 (Impreso) / ISSN:

1810-9993 (Electrónico)

Received: 17/09/2020

Accepted: 19/08/2021

Published: 31/12/2021

Demonstrated Advantages and

Considerations of a Beta Nucleated Polypropylene Piping System Versus a

Stainless Steel Piping System

Pedro Angel Toribio Pando

Pablo Santa Cruz Roldán

Alberto Landauro Abanto

ABSTRACT

A

polymer is a thermoplastic material that crystallizes in three forms: α

(monoclinic), β (trigonal) and γ (orthorhombic). These forms have

characteristics that provide specific physicochemical properties in the same

formulation. The α crystalline form is found in higher proportion and is the

most stable and simplest to produce. However, the raw material of the

beta-nucleated polypropylene and PR (pressure resistant), monolayer pipes and

PR fiber polypropylene pipes are processed to produce β structures in ways

where it would be easier to have α crystals, since this process favors the

formation of a stable, fine hexagonal crystalline structure and a homogeneous

size distribution. These attributes derive in an optimization of the mechanical

performance of the system, in which a mixture of these forms (α and β) will

provide a very optimal thermo‑mechanical property.

Keywords: PP-R (polypropylene random copolymer),

transfer, biocidal product, austenitics, biofilm.

INTRODUCTION

American inventor John Hyatt created

celluloid, a plastic material whose composition consists of a solution of

carbohydrate from plants, cellulose and a mixture of ethyl alcohol and camphor;

it is also known as “thermoplastic material” due to its ability to be molded

and softened when exposed to heat (Concha, 2014).

Later, in 1907, Leo Baekeland invented

Bakelite, which was described as the first thermoset or thermosetting plastic,

that is, moldable, when melted. By 1930, polyethylene (PE), a thermoplastic resulting

from the polymerization of ethylene gas under pressure and heat, was

manufactured for the first time in England. Around 1950, the same process

applied to propylene was used to create polypropylene. At present, this

partially crystalline thermoplastic is classified as a polyolefin and is used

extensively for multiple applications (Concha, 2014). Based on its properties,

industrial applications are more associated with the use in the transport of

acids and bases, even at high temperatures (Concha, 2014).

The beta nucleated polypropylene pipe

system is one of the best choices for the manufacture of pipes intended for the

transfer of fluids such as drinking water. The pressure and temperature working

range of PP-R (polypropylene random copolymer) of the beta nucleated

polypropylene piping system is fully compatible with treatments to prevent

Legionella contamination during pipeline maintenance such as thermal shock.

This means that Legionella prevention is

under constant scrutiny and, consequently, undergoes periodic changes. This

issue is more relevant in countries where there is a relationship between

disease development and the country’s industry. Such relationship is not

apparent in other countries, either because of the lack of analysis or because Legionella

contamination is not frequent. Indeed, continuous monitoring, new strategies

and evaluation result in a good prevention of contracting diseases such as

Legionellosis. It is a fact that the maintenance of equipment and the

conditions of its environment are important; however, in urban areas, the

disease is caused as a result of poor building design, inadequate construction

and neglect of water quality control of the facilities (Gea, Mezones, &

Haro, 2012).

In summary, the PP-R of the beta

nucleated polypropylene pipe system complies with Decreto Supremo No. 031-2010

(2010), which imposes regulations on the management of water quality for human

consumption, in order to ensure its safety, avoid risks to human health and

maintain population health.

ClO2 is not recommended for

drinking water disinfection.

Historically, metals have always been

the first choice for plumbing materials. However, as we have seen, technical

polymers have been replacing them. Contrary to what its name specifies,

stainless steel is not stainless. The reason it has this name is that, compared

to normal steel, it can withstand much longer under the same working conditions

before showing signs of wear. Not all stainless steels, however, have the same

properties and, consequently, qualities.

Austenitic stainless steels are the most

commonly used, of which the 300 series is the largest subgroup and, within

this, AISI 304, followed by AISI 316, are the two most common types, whose high

chromium and nickel content increase their resistance to corrosion. In

addition, manganese, phosphorus, sulfur and silicon are also integrated into

its chemical composition, which, in general, is iron (Goodfellow, n.d.a;

Goodfellow, n.d.b). Some differences between the two alloys can be significant,

depending on the structure, the most notable being the molybdenum content in

AISI 316, which improves corrosion resistance with respect to AISI 304 in

saline environments or environments exposed to chloride solutions, which are

the most detrimental to stainless steel.

The aim of this research is to raise

awareness among professionals in all branches of engineering (designers,

contractors, owners, consultants, etc.) regarding the fact that there is an

alternative to design or build a project that meets all the technical

requirements and even exceeds them, since beta nucleated polypropylene pipes

last for many years, unlike a stainless steel pipes that will nevertheless

deteriorate.

Corrosion in Stainless Steel

Steel tends to rust when exposed to the

environment, since it comes into contact with oxygen and water vapor present in

the air, which cause the formation of iron oxides and hydroxides on its

surface. If left unchecked, oxidation penetrates through the entire thickness

of the metal until it corrodes it completely; for this reason, there are a

myriad of strategies to prevent this from happening.

Stainless steel tends to undergo

passivation before corrosion penetrates its wall, so that a thin film of

chromium oxide forms, making it more resistant to corrosion. This film of

chromium oxide, when removed, re-forms upon contact of the chromium with

oxygen. Nonetheless, as discussed above, stainless steel is still vulnerable to

corrosion, which can occur as a result of a number of different mechanisms:

a)

Intergranular

Corrosion

Inadequate

treatment (including both the temperatures used during steelmaking and the

heating procedures during welding) can produce high carbon-concentration

lattices, which promote intergranular corrosion. Under these conditions, the

surface allows the metal to oxidize and reduces its service life in many

relatively light environments.

b)

Galvanic

Corrosion

Galvanic corrosion occurs locally and under different

conditions. The most common is when two dissimilar metals are in direct contact

(as in the case of threaded joints with brass valves and stainless steel or

copper pipes); corrosion increases when exposed to humid environments or

submerged in electrolyte solutions.

In a corrosive environment, this situation is exponentially

aggravated, resulting in the dissolution of the anode, while the cathode

remains unchanged. The factors that influence the galvanic couple to a greater

extent are:

·

Fluid connectivity

·

Difference

of reduction potentials of metals in direct contact

·

Polarization

·

Relative

areas of cathode and anode in geometric relation between contact surfaces

c)

Differential

Aeration Corrosion

A

semi-embedded particle on the surface may be sufficient to remove the

protective chromium oxide layer. Even after the particle has been removed, its

attack on the surface continues, since a durable electrolytic cell has formed

between the attacked portion of the anodic surface and the vast cathodic area.

d)

Pitting

Corrosion

Chloride

solutions often cause pitting corrosion on the surface in contact with

stainless steel, which is virtually attacked by pitting where electrolytic

cells can develop.

Acid

chlorides, such as iron (III) chloride and sodium chloride, are two of the most

common compounds responsible for this type of corrosion, although any chloride

in a significant concentration can cause pitting corrosion. Chlorides are often

the critical factor in situations where stainless steel corrosion would not be

expected.

e)

Fatigue

Corrosion

Although

the average user may not be aware of its existence, fatigue corrosion is

another factor that often leads to corrosion in stainless steel piping. Almost

all metals and alloys can experience failure by cracking at the microscopic

level under conditions involving stresses in a mildly oxidizing environment.

Also in this case, chloride solutions are one of the most detrimental agents.

f)

Microbiology

Influenced Corrosion (MIC)

Based

on the evidence, it has become firmly argued that many of the cases, where

thermodynamic processes did not explain the cause of corrosion, may be caused

by biofilms in the so-called Microbiology Influenced Corrosion (MIC).

Currently, it is the subject of multiple studies on different fronts.

Depending

on the bacteria responsible and the final morphology of the metal surface,

there are several causes for the propagation of biological material in this

type of corrosion. For example, Fe2+, an ion commonly considered a

biocide, tends to attract iron-reducing bacteria which, on the other hand, use

it in their metabolism.

Upon

creation of the biofilm, which is composed mainly of water, the environment is

radically modified; thus, the biofilm acts as an electrolyte and can alter

known and controlled reactions, or cause reactions that would not take place

without the biological presence.

Clearly, corrosion is the main cause of

failure in stainless steel. Polymers, on the other hand, are completely immune

to this process due to their nature.

Many projects in Peru use stainless

steel pipes, either to transport fluids such as aseptic water or other fluids

that could be corrosive. Although stainless steel pipes prevent corrosion,

there are some disadvantages, such as:

·

They are

very expensive.

·

They are

very heavy, which can overload the structure of a building.

As stated above, the use of this type of

piping presents many disadvantages, but there are alternatives. In this paper,

we propose the use of polypropylene pipes as an option with multiple

advantages, such as:

·

It does

not corrode.

·

It is

asceptic.

·

It is

lighter.

·

It is

less expensive.

·

Its

installation is easier and faster.

Further research is required on the

research topic, as it is not very popular in the country; stainless steel pipes

are still being used, despite the fact that they are more expensive. Stainless

steel pipes are also widely used in the mining sector for the transport of

corrosive water, even though these steel pipes tend to corrode, and

polypropylene pipes would be the most appropriate for this task.

The purpose of this study is to

encourage the use of propylene pipes instead of stainless steel pipes, since

although the use of the former is more important due to their resistance to

corrosion, they are expensive and heavy; also, they are more difficult to transport

compared to polypropylene pipes. Moreover, propylene pipes have been developed

and improved with the help of engineering so that their qualities are similar

to those of stainless steel pipes and can compete with the latter.

HYPOTHESIS

Propylene pipes are more cost-effective

and environmentally friendly than stainless steel pipes.

METHODOLOGY

Why choose polypropylene pipes instead

of stainless steel pipes?

The beta nucleated polypropylene pipe

system has advantages over the physicochemical properties of stainless steel

pipes.

The evolution from polypropylene pipes

to beta nucleated polypropylene pipes

The remarkable improvement of materials

and learning about their mechanical and physical properties has led to

tremendous and obvious progress in all fields. In plumbing, metals were the

most commonly used materials until a few decades ago due to their mechanical

strength. However, as time went by, these materials have presented many

drawbacks (Serrano, 2017).

According to Serrano (2017), the

following advantages of polypropylene pipes, which solve the problems posed in

metallic structures, can be highlighted:

·

100% corrosion

resistance

·

Minimum thermal

conductivity

·

Acoustic

absorption

·

High

resistance to chemical agents (inert material to chloride solutions)

·

Viability

·

Fully

recyclable, contributes to environmental sustainability

·

Shorter

installation time

·

Reduced structure

weight

A major consideration, however, is the

increasing use of chlorine in hot water distribution systems for high-impact

disinfection of materials that many companies are forced to carry out. The beta

nucleated polypropylene pipe system resulted from the need to deal with cases

of thermo-oxidative degradation caused by this factor.

Improvement of Thermo-Mechanical

Characteristics

Borealis RA7050 polymer, a random

copolymer polymer with modified crystallinity and high temperature resistance

(PP-R, type 4), offers improved mechanical characteristics over the years in structures

that transport high-temperature fluids, thus ensuring durability at higher

pressure.

Figure 1 shows the differences between

the reference curves for the expected strength of both PP-R type 3 and PP-R

type 4. As can be observed, PP-R type 4 has a lower slope, which means that it

has an excellent performance at high temperatures compared to PP-R type 3.

For a deeper analysis of this aspect, we

can compare the ranges of beta nucleated polypropylene pipes with those of RP

single-layer polypropylene pipes and RP polypropylene fiber pipes with respect

to their mechanical strength characteristics at high temperatures, considering

their expected service life. Thus, the beta nucleated polypropylene pipe has a higher

mechanical performance due to its SDR and additivation, since the formulation

of its raw material is slightly higher than that of PP-R RP (Italsan, 2017).

Figure 1. Reference curves for the expected

strength of PP-R (Type 3) and PP-R (Type 4).

Source: Italsan, 2017.

Resistance to Disinfection Processes

As established in the disinfection

treatment protocols of Decreto Supremo No. 031-2010-SA (2010) as well as Real

Decreto 865/2003 (2003), chemical compounds, such as free chlorine, should

always be used separately from treatments involving temperature increase, such

as thermal shocks.

This is specified, among other reasons,

because disinfectant compounds have an oxidizing nature and become very

aggressive agents as temperature increases. This happens both in plastic or

metal pipe systems, including copper and stainless steel AISI 316; it also

occurs in other parts of the system, such as accumulators, heat exchangers and

valves.

The beta nucleated polypropylene piping

system is made of a raw material capable of enduring a higher concentration of

chlorine at a higher temperature, bearing in mind that the system is always

under pressure. It was rated CL3 according to ASTM F876 20B (American Society

of Testing Materials, 2020) in tests carried out by the prestigious Exova

laboratory, accredited to perform such operations. According to ASTM F2023

(American Society of Testing Materials, 2015), pipes must be subjected to the

following specifications:

·

4.3 ppm sodium

hypochlorite

·

pH 6.8

·

Temperatures

of 115 °C, 105 °C and 95 °C.

The very high resistance to

thermo-oxidative degradation shown in the results proved the superiority of the

beta nucleated polypropylene pipe system over PP-R and PP-R RP pipes; therefore,

its use in high temperature and pressure piping systems with transfer of fluids

with high sodium hypochlorite content was certified.

Internal tests showed that, compared to

other pipe types on the market, the beta nucleated polypropylene pipe samples

had 40% higher oxidation induction times (OIt) when exposed to 4.5 ppm of free

chlorine, 95 °C and 5 bar pressure.

The importance of using a beta nucleated

polypropylene piping system lies on the technical and economic advantages it

offers, since it is an innovative material when compared to stainless steel,

due to its low cost and benefits when implementing a system, as it allows for a

quick and easy installation. It should be noted that it will also mean less

weight added to the civil structure being installed.

RESULTS

Physical Characteristics Directly

Related to Energy Efficiency

Being manufactured with PP-R,

polypropylene piping systems are 100% corrosion resistant, both inside the pipe

and on its surface, making it totally immune to increases in electrical

conductivity caused by the presence of electrolytes or chlorides. In comparison

with a stainless steel pipe system, polypropylene:

·

does not

require any protective measures regardless of the surrounding environment,

·

its

impact is directly proportional to the energy efficiency.

A specific analysis is performed in this

second section, evidencing that the radical reduction of probable deposits and fouling

and the absence of corrosion reduce consumption in the pumping systems during

the entire service life of the system, thus reducing energy consumption and

increasing the efficiency of the system.

Head loss in steel piping varies

depending on the degree of corrosion of the pipes. Figure 2 shows the results obtained

by Rahmeyer (2009, as cited in Italsan, 2015), where the increase in head

losses in a steel pipe is related to its corrosion state.

Corrosión severa à Severe corrosion

Corrosión media à Medium corrosion

Corrosión Leve à Mild corrosion

Tubería metálica nueva à New metal pipe

Tubería de polipropileno beta nucleado à Beta nucleated

polypropylene pipe

polinómica (corrosión media) à Polynomial (medium

corrosion)

polinómica (corrosión leve) à Polynomial (mild

corrosion)

polinómica (tubería metálica nueva) à Polynomial ( new metal

pipe)

polinómica (tubería de polipropileno beta

nucleado) à (Polynomial (beta

nucleated polypropylene)

Figure. 2. Head losses in steel pipes vs.

corrosion state.

Source: Serrano (2017).

HYPOTHESIS TESTING

An analysis of the data shown in Figure

2 is made in order to test the efficiency of a beta nucleated polypropylene

pipe system versus a stainless steel pipe system; the head drop of the steel

pipes due to corrosion is clearly observed. Upon observing the corrosion state

of both materials, it is noticeable the total corrosion resistance property of

the beta nucleated polypropylene pipe system, as well as the limited corrosion

resistance of the stainless steel. On this basis, it is evidenced that the use

of beta nucleated polypropylene piping systems would represent an optimization

regarding corrosion resistance of the material.

There is also empirical knowledge

concerning the structural load of the beta nucleated polypropylene pipe system,

as this material is much lighter than a stainless steel pipe system, which

allows for a lighter weight structure and easier installation (see Table 1).

Attention should be drawn to the

economic advantages of using a beta nucleated polypropylene pipe system, since

this material is much more economical compared to the high prices of a

stainless steel pipe system.

Table 1. Premium Polypropylene

vs. Stainless Steel Piping System Overview.

|

Parameter

|

AISI

304 Stainless Steel

|

AISI

316 Stainless Steel

|

PP-R

Polypropylene Piping System

|

Premium

Polypropylene Piping System

|

|

Corrosion resistance

|

Limited to

certain compounds

|

Above 304,

limited to chlorides and others

|

Total

|

|

Biosafety

|

Potential for

MIC, also promoting both adhesion and biofilm growth

|

High

|

Superior

|

|

Absence of fouling

|

No

|

High fouling

resistance

|

Superior

fouling resistance

|

|

Suitability in seismic risk

areas

|

No

|

Yes

|

|

Resistance to stray

currents

|

Can

participate in its planning/difussion

|

Total

|

|

Compatible with glycol

water

|

Yes

|

Yes

|

|

Thermal conductivity (λ)

|

16.3 W/(mK)

|

0.24 W/(mK)

|

0.24 W/(mK)

|

|

Coefficient of linear

thermal expansion

|

0.017 mm/(mK)

|

0.04 mm/(mK)

|

|

Necessary insulation

thickness (according to RITE)

|

According to

the RITE simplified procedure

|

Reduction

according to alternative procedure

|

|

Density

|

7.98 g/cm3

|

0.90 g/cm3

|

0.91 g/cm3

|

|

Maximum fluid velocity

(according to CTE)

|

2.5 m/s

|

3.5 m/s

|

|

Sound absorption

|

Limited (vibration

conductor)

|

Significant

|

|

Estimated normalized

service life

|

Uncertain

data

|

50 years

|

30 years at

4.3 ppm, 60 °C and 5.5 bar

|

|

Optimal joint type

|

Torch welding

|

Thermofusion

welding

|

|

Support

|

Clamps/Profile

bars

|

Clamps

|

|

Mounting

|

High

specialization requirements

|

Simple,

intuitive and safe

|

Source: Prepared by the

authors based on data from Goodfellow (n.d.a; n.d.b), AISI 304 and ASI 316 stainless steel.

DISCUSSION

Physical Characteristics Directly

Related to Thermal Energy Efficiency

e)

Low

heat transfer capacity, limited heat dissipation and condensation

The

low heat conductivity of polypropylene pipes (λ = 0.24 W/mK) can lead to a

significant reduction in material temperature, diameter and insulation

thickness.

Thickness

can be calculated using the loss calculation software on the international

market. The calculation is based on the thermal conductivity coefficient

according to UNE-EN ISO 12241:2010 (Organización Internacional de

Normalización [ISO],

2010). This procedure determines the heat loss and pore condensation that

occurs in the pipe (Table 2).

There

are two reasons why insulation should be placed in the pipe network of thermal

installations:

·

To

prevent the generation of surface condensation on the pipe surface.

·

The total

heat loss of all pipes should not exceed 4% of the maximum transport power, as

established in the Regulation of Thermal Instructions for Buildings (RITE)

(Royal Decree 1027/2007, 2007).

Table 2. Advantages of Using Heat

Loss Calculation Software.

|

Advantages

|

HEAT LOSS

CALCULATION SOFTWARE

|

|

UNE-EN 12241

|

Adequacy of insulation thickness

|

|

Space reduction

|

|

Reduction of the overall installation

cost

|

|

Reduction of energy demand thanks to

energy efficiency (4% guarantee)

|

Source: Serrano (2017).

f)

Reduction

of condensation risk

Based

on the physical principle that indicates that a mass of air with relative

temperature and humidity X will produce condensation on the surface of the

material as long as the surface temperature of the insulation (Tx)

is lower than the dew temperature of the outside air under the temperature and

humidity conditions considered, it follows that:

·

condensation

occurs when Tdp > Tx

·

condensation

does not occur when Tdp < Tx.

For

this case, the least favorable conditions are cold fluid transfer, high ambient

temperature and high relative humidity.

PP-R

is not a good conductor of heat, and its thermal conductivity value is very

low, so the risk of surface condensation on the pipe decreases and can reach

very low levels.

In

addition, in the event of surface condensation, there is no possibility of

degradation by corrosion of the material, since the material is the same as

that found inside the pipes in contact with water. Steel pipes have a very high

thermal conductivity coefficient; therefore, the risk of surface condensation

is much higher than that of PP-R pipes.

g)

Reduction

of thermal losses

The

main issue for an efficient system is to avoid wasting energy during its

production and subsequent distribution. The low thermal conductivity of PP-R

helps maintaining the temperatures of the transported fluid, resulting in improvements

due to the raw material, since it sometimes allows reducing the insulation

thickness with regard to that considered in the simplified method of the RITE.

In these cases, the space required for pipes is considerably reduced, and this

represents a reason for choosing the polypropylene pipe system in renovation

works.

In

the pseudo-stationary arrangement, the lower thermal conductivity of

polypropylene, λ=0.024 W/(mK), reduces the disturbances, which is favorable

compared to systems with metallic materials. The thermal dispersion produced

along the system is more contained; therefore, producing so much heat to supply

DHW, heating and air conditioning up to the terminal points is unnecessary

(Italsan, n. d.).

Such

an event can be interpreted as a decrease in boiler consumption of up to 10% in

systems where there is recirculation of fluid with temperature 24 hours a day

and 365 days a year.

In

conclusion, the use of PP-R pipes and a thermal loss calculation tool guarantee

maximum thermal losses of 4% with the insulation thickness appropriate to the

material of the system.

h)

Minimum

noise level in the system

Owing

to its acoustic impregnation and isolation properties, our polypropylene piping

system significantly dampens the sound effects in the installation, providing

acoustic comfort in all rooms.

CONCLUSIONS

Reduced Handling Times

The polypropylene pipe connection system

is based on a molecular coupling. These types of joints are unprecedented in

the polymeric materials industry and offer the following advantages:

·

Shorter

welding times (DVS Standard 2207-1) compared to stainless steel pipes

·

Immediate

start-up of the system after welding, without having to wait for cooling as in

the case of metallic pipes.

Note that joining processes involving

flames can be avoided, i.e., the processes for connecting polypropylene pipes

are much safer than stainless steel welding, which requires the use of torches

and specific protections (Aristegui, 2017).

Reduced Weight for Handling

Owing to its density, which is virtually

the same as that of water, pipes made of PP-R have a considerably lower weight

than those made of stainless steel with the same diameter and length. This

fact, in addition to reducing the total weight of the system, means a

considerable reduction in stresses and, therefore, in the difficulty of

handling. As PP-R pipes are much lighter, a wider range of users can

comfortably use them.

Joining Simplicity

Provided that quality standards are

maintained during the process, thermofusion is much simpler than metal welding.

Specifically, poor flame application during welding can create corrosion-prone

areas.

Biosafety

Both the formation of rust and fouling

(such as scale) on the stainless steel surface increases its roughness, which

favors the accumulation of microorganisms (which in turn may be metabolically

active to the metal oxides) that can create biofilms, which are aggregates of

biological material that protect the microorganisms that lodge therein and also

serve as a medium for their evolution. Risk of legionellosis increases

considerably in this respect. Consequently, users have to increase the

concentration of disinfectants in the water which, although it may destroy a

maximum of approximately 70% of the biofilm, it initiates or aggravates

corrosion processes.

Once the disinfection actions are

finished, the new microorganisms (always present in the water) have new

settlements in the most critical parts of the installation to be deposited

again, thus creating a cycle that will lead to a drastic reduction of the

service life of the system and to sanitary risks.

Owing to its composition, the

polypropylene piping system is more resistant to fouling and is completely

immune to corrosion.

Specifically, the beta nucleated

polypropylene pipe offers a higher resistance to thermo-oxidative degradation,

so that the adherence of biofilm, which must be avoided to prevent the

proliferation of Legionella, is reduced thanks to the good condition of the

surface in contact with the fluid.

ACKNOWLEDGEMENT

To Josep María Ferrer Bruach, PhD in

Chemical Science and head of new product development at Italsan.

REFERENCES

[1] American Society of Testing

Materials. (2015). ASTM F2023 – 15. Standard Test Method for Evaluating the

Oxidative Resistance of Crosslinked Polyethylene (PEX) Pipe, Tubing and Systems

to Hot Chlorinated Water. Retrieved from https://doi.org/10.1520/F2023-15

[2] American Society of Testing

Materials. (2020). ASTM F876 - 20B. Standard Specification for Crosslinked

Polyethylene (PEX) Tubing. Retrieved from https://doi.org/10.1520/F0876-20B

[3] Aristegui Maquinaria. (December 23, 2017).

Norma DVS2207-1. Soldadura de tubería a testa. Retrieved from

https://www.aristegui.info/norma-dvs2207-1-soldadura-de-tuberia-a-testa/

[4] Asociación Española de Normalización y

Certificación. (2010). Aislamiento

térmico para equipos de edificación e instalaciones industriales. Método

de cálculo. (ISO

12241:2008). Retrieved from

https://www.aenor.com/normas-y-libros/buscador-de-normas/une/?c=N0046295

[5] Concha, S. I. (2014). Diseño del plan

de aseguramiento de la calidad del proceso de termofusión de tuberías de

polipropileno. (Tesis

de pregrado). Universidad Nacional del Callao, Callao.

[6] D. S. N.° 031-2010-SA. Aprueban

reglamento de la calidad del agua para consumo humano. Ministerio de Salud (2010). Retrieved

from http://www.digesa.minsa.gob.pe/publicaciones/descargas/Reglamento_Calidad_Agua.pdf

[7] Gea, E., Mezones, E., & Haro, L.

(2012). Acciones de prevención y control de la legionelosis: un reto para la

salud pública española. Revista

Peruana de Medicina Experimental y Salud Publica, 29(2), 272-276.

[8] Goodfellow. (n. d.a). Acero

Inoxidable - AISI 304 - Catalogo en línea - Materiales en pequeñas cantidades

para el diseño. Retrieved

from http://www.goodfellow.com/S/Acero-Inoxidable-AISI-304.html

[9] Goodfellow. (n. d.b). Acero

Inoxidable - AISI 316 - Catalogo en línea - Materiales en pequeñas cantidades

para el diseño. Retrieved

from http://www.goodfellow.com/S/Acero-Inoxidable-AISI-316.html

[10]

Italsan. (n. d.). Sistema

de tuberías de Polipropileno pre aislado para distribución de agua caliente y

refrigerada. Retrieved

from

https://sustraiakgrupo.com/wp-content/uploads/2018/09/Catalogo-NIRON-AIS-2013.pdf

[11]

Italsan. (2015). Soluciones

para la gestión eficiente de redes de distribución y evacuación de fluidos en

Establecimientos Hoteleros y Alojamientos Turísticos. Retrieved from

https://italsan.com/media/files/documentos/catalogo_hotelero_2015.pdf

[12]

Italsan. (2017). La

solución en salas de calderas – acumulación ACS. Retrieved from

https://italsan.com/media/files/documentos/catalogo_niron_premium_2017.pdf

[13]

Real Decreto

865/2003, de 4 de julio, por el que se establecen los criterios

higiénico-sanitarios para la prevención y control de la legionelosis (2003). Boletín

Oficial del Estado. Retrieved from

https://www.boe.es/buscar/pdf/2003/BOE-A-2003-14408-consolidado.pdf

[14]

Real Decreto

1027/2007, de 20 de julio, por el que se aprueba el Reglamento de Instalaciones

Térmicas en los Edificios (2007). Boletín Oficial del Estado. Retrieved from

https://www.boe.es/eli/es/rd/2007/07/20/1027/dof/spa/pdf

[15]

Serrano, E. (2017).

Comparativa propiedades físico químicas: Sistemas termoplásticos vs tubería de

acero. Hospitecnia,

1(9), 1-4. Retrieved

from https://hospitecnia.com/sites/default/files/158828495321588284953.pdf