Revista Industrial Data 27(1): 7-23 (2024)

DOI: https://doi.org/10.15381/idata.v27i1.25643

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993 (Electrónico)

Evaluación para incrementar la recuperación y calidad de concentrado de zinc en la flotación polimetálica en el distrito de Yarusyacán, Cerro de Pasco

José Barrientos Ríos[1]

Luis Quispe Gallegos[2]

Vidal Aramburú Rojas[3]

Jorge Ortiz Barreto[4]

Ronald Quispe Castro[5]

Rosa María Tiburcio Alva[6]

Wendy Choque Perez[7]

Diseño y Tecnología

Recibido: 29/09/2022 Aceptado: 30/08/2023 Publicado: 21/06/2024

DOI: https://doi.org/10.15381/idata.v27i1.23709

RESUMEN

En este trabajo de investigación, se analizó un mineral de la zona de Yarusyacán, cuya mineralogía reveló la presencia de esfalerita tipo 2 con una granulometría de 35 a 150 micras, además de especies como cuarzo, pirita, pirrotita, silicatos de calcio y potasio, carbonatos cálcicos, galena, calcopirita e hidróxidos y óxidos de hierro. Sobre la base de la caracterización mineralógica, se realizaron pruebas a nivel de laboratorio que demostraron que la recuperación y la calidad de los concentrados de zinc pueden ser controladas a partir de la dosificación de un colector secundario, cuprocianuro, en la alimentación de la tercera limpieza. Los resultados de las pruebas demostraron que la dosificación de 35 g/t recuperó el 73.80% de Zn; en cambio, la dosificación de 50 g/t recuperó solo el 52.94%. De esta manera, quedó demostrado que tanto la ley como la recuperación de zinc aumentan cuando se dosifica cuprocianuro en mayor cantidad; sin embargo, el exceso de este reactivo tiende a disminuir estos valores.

Palabras clave: cuprocianuro, factor metalúrgico, recuperación de zinc.

INTRODUCCIÓN

La complejidad del proceso de flotación de esfalerita está determinada por las especies de minerales presentes en la mena, así como sus grados de liberación, asociaciones, impurezas de la red, tamaño y forma de las partículas, disolución del mineral y la liberación de las inclusiones. Con respecto al proceso metalúrgico de beneficio, la eficiencia está determinada por los valores que se asumen en las variables de dilución de la pulpa, los tipos de reactivos empleados, la calidad del agua, el pH, la granulometría del mineral, entre otros (Tang et al., 2023).

La contribución principal de esta investigación radica en la evaluación de nuevos colectores para la flotación de esfalerita que permitan mejorar la recuperación y calidad del concentrado de zinc, teniendo en cuenta características complejas y cambiantes de los minerales en el distrito de Yarusyacán, Cerro de Pasco (B. Li et al., 2017). Para ello, se evaluó la dosificación del colector específico cuprocianuro para determinar con cuántos gramos por tonelada (g/t) de reactivo se obtiene un resultado favorable con respecto a las variables dependientes. A su vez, este estudio servirá como base de datos para empresas que trabajen con una especie mineralógica similar o que busquen optimizar su proceso de flotación, considerando los parámetros establecidos en este trabajo.

Objetivo

El objetivo principal es identificar un reactivo apropiado para el proceso de flotación que actualmente se ejecuta en la planta concentradora ubicada en el distrito de Yarusyacán, Cerro de Pasco, de tal manera que haga viable la explotación de estos yacimientos.

Hipótesis

La utilización de reactivos para la etapa de limpieza en la flotación de zinc incrementa el grado y la recuperación del concentrado obtenido en la planta metalúrgica en la provincia de Cerro de Pasco.

Justificación

Esta investigación se llevó a cabo debido a la necesidad e importancia de estudiar los problemas de procesamiento relacionados con las menas sulfuradas polimetálicas que se encuentran comúnmente en las plantas concentradoras. El desplazamiento de minerales de cobre en el circuito de flotación de zinc es un agravante común que conduce a una baja recuperación y una mala calidad del concentrado, que no cumple con los estándares comerciales. Se realizó un análisis secuencial para observar la respuesta de los distintos metales al proceso de flotación. Aplicando un objetivo establecido, se sostiene que esta comparación proporciona resultados más significativos en términos porcentuales, particularmente, en el caso del concentrado estándar de Zn, donde se espera obtener porcentajes superiores. Los resultados del presente trabajo sugieren que el colector cuprocianuro puede aplicarse con la finalidad de solucionar esta problemática en plantas que procesen una mena de mineralogía similar.

Antecedentes

· Palafox et al. (2010), en su artículo de investigación Rediseño del circuito de flotación de zinc usando modelación matemática, concluyeron que la modificación de las cargas circulantes en el proceso incrementó la recuperación de 93% a 96.7% de zinc, manteniendo constante el grado de concentrado en 57%.

· J. Li et al. (2017), en la investigación Effect of Combined Reagents of Sodium Citrate and Sodium Pyrophosphate on Flotation Separation of a Polymetallic Lead-Zinc Ore, comprobaron que la combinación de pirofosfato y citrato de sodio fue efectiva para la recuperación de plomo y zinc, pues los datos resultantes fueron de 81.31% y 93.11%, respectivamente.

· Xu et al. (2022), en el artículo A Comprehensive Recovery Process for Selective Separation and Enrichment of Copper, Zinc and Iron Minerals from a Polymetallic Ore and the Adsorption Mechanism of Collector Z-200, investigaron un mineral con una ley de 0.61%, 1.68% y 14.17% de Cu, Zn y Fe, respectivamente. Obtuvieron tasas de recuperación de 86.1%, 87.6% y 77,8% para los metales mencionados empleando el colector Z-200 en la flotación de Cu y reactivo BX en la etapa de Zn.

· Kyaw et al. (2021), en su estudio Improvement of reagent flotation modes of sphalerite and pyrite from deposits of copper-zinc pyrite, polymetallic copper-zinc pyrite and polymetallic ores, evaluaron la flotación de esfalerita y pirita en un medio alcalino con la dosificación de sulfatos de cobre como activador y butilxantato de potasio en rangos de pH de 8 a 12, con los que lograron recuperar poco menos del 80% de Zn en las pruebas más representativas.

METODOLOGÍA

Esta investigación fue de tipo experimental, cualitativa, cuantitativa y deductiva, dado que se elaboró un diseño de pruebas metalúrgicas en función de la identificación de especies mineralógicas, así como su distribución en la muestra y partículas liberadas; se recopilaron datos numéricos que fueron interpretados para relacionar la variable de dosificación de cuprocianuro con respecto a la recuperación y calidad de zinc en el concentrado (Arias y Covinos, 2021).

RESULTADOS

Las pruebas de caracterización mineralógica indicaron la presencia de varias especies minerales, entre ellas pirita, pirrotita, esfalerita (blenda-marmatita), calcopirita, minerales intermedios, galena, magnetita y marcasita; los enlaces presentes entre las especies observadas, la distribución volumétrica y los grados de liberación se detallan en la Tabla 1 y fueron analizados a través del microscopio óptico polarizado y microscopía electrónica.

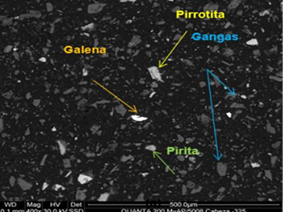

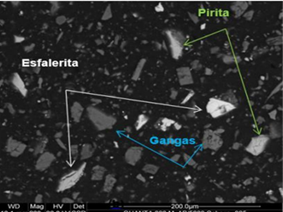

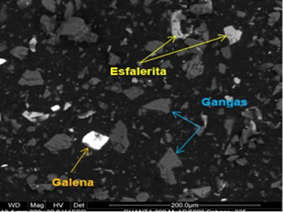

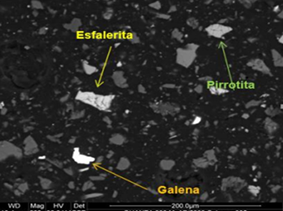

Asimismo, en las Figuras 1, 2, 3 y 4, se observan las principales microfotografías referidas al concentrado representativo de zinc.

Tabla 1. Minerales presentes en la muestra y sus asociaciones.

|

Minerales |

Minerales asociados |

% distribución volumétrica |

% grados de liberación |

|

Gangas (GGs) |

cp, py, mt, ef2, po, gn, ef1, hm, mc |

63.00 |

98.29 |

|

Esfalerita 1 (ef1) |

cp, gn, po, M. inter., GGs, py |

6.39 |

87.41 |

|

Galena (gn) |

ef1, GGs |

0.75 |

55.56 |

|

Pirita (py) |

GGs, mt, cp, po, LIMs, ef1, mc |

13.12 |

91.96 |

|

Pirrotita (po) |

ef1, py, GGs, cp, M. inter. |

3.22 |

79.73 |

|

Esfalerita 2 (ef2) |

GGs |

0.40 |

71.43 |

|

Calcopirita (cp) |

GGs, ef1, py, po, M. inter |

1.26 |

88.37 |

|

Marcasita (mc) |

GGs, py |

0.24 |

100.00 |

|

M. Intermedios (M. inter.) |

ef1, po, mt, py |

0.90 |

76.97 |

|

Magnetita (mt) |

GGs, hm |

4.63 |

85.59 |

Fuente: Buenaventura Ingenieros S.A. (2014).

|

|

|

|

Figura 1. Partículas liberadas de po, py, gn y GGs (aumentado a 400x). |

Figura 2. Partículas liberadas de esf, py y GGs (aumentado a 800x). |

|

|

|

|

Figura 3. Partículas liberadas de esf, gn y GGs (aumentado a 800x). |

Figura 4. Partículas liberadas de gn, esf y po (aumentado a 800x). |

Fuente: Buenaventura Ingenieros S.A. (2014).

Pruebas de flotación del circuito de limpieza en las celdas Denver

Sobre la base de la caracterización mineralógica del concentrado de zinc, se realizaron pruebas metalúrgicas de flotación de tercera limpieza para mejorar la recuperación y calidad del concentrado. Los parámetros de dichas pruebas se aprecian en la Tabla 2.

Se concretaron pruebas metalúrgicas de flotación de limpieza estándar y el balance metalúrgico de la prueba más representativa se presenta en la Tabla 3. Asimismo, se evaluó la dosificación de cuprocianuro como reactivo polimetálico secundario a niveles de 25, 30, 35, 45 y 50 g/t con la combinación de otros reactivos entre los cuales se encuentran la cal, la dextrina y el quebracho. Los resultados de las distintas pruebas se muestran en los balances metalúrgicos de las Tablas 4, 5, 6, 7 y 8.

Para el desarrollo de las pruebas metalúrgicas, se realizó el muestreo representativo de las espumas de la segunda limpieza cleaner, cuya operación se realizó en condiciones normales y con una ley promedio de 51.5% de zinc. Para determinar qué prueba lograría el mejor resultado y comportamiento en la flotación en la sección del circuito de limpieza de zinc, se comparó el factor metalúrgico (Manzaneda, 2010).

Las condiciones de operación utilizadas para el desarrollo de las pruebas metalúrgicas se presentan en la Tabla 2.

Tabla 2. Condiciones de operación para pruebas de flotación.

|

Variable |

Valor |

|

pH |

8.25 |

|

% de sólidos |

33.01 |

|

Granulometría |

68.2% - 200 m |

|

Densidad |

1.18 kg/L |

|

Gravedad específica |

2.20 |

|

Tiempo de flotación |

2 min |

|

Tiempo de acondicionamiento |

2 min |

|

Reactivo empleado |

Cuprocianuro |

Fuente: Elaboración propia.

Tabla 3. Balance metalúrgico de la flotación cleaner estándar.

|

Producto |

% peso |

Leyes |

Recuperación |

||||||||

|

Ag oz/t |

Pb% |

Zn% |

Cu% |

Fe% |

Ag oz/TM |

Pb% |

Zn% |

Cu% |

Fe% |

||

|

Concentrado de Zn |

66.01 |

2.45 |

0.74 |

51.78 |

0.59 |

9.24 |

41.94 |

37.02 |

72.66 |

45.93 |

63.42 |

|

Relave Cl |

33.99 |

6.58 |

2.43 |

37.84 |

1.35 |

10.35 |

58.06 |

62.98 |

27.34 |

54.07 |

36.58 |

|

Cabeza calculada |

100.00 |

3.85 |

1.31 |

47.04 |

0.85 |

9.62 |

100.00 |

100.00 |

100.00 |

100.00 |

100.00 |

Fuente: Elaboración propia.

Tabla 4. Balance metalúrgico de la flotación cleaner con 25 g/t de cuprocianuro.

|

Producto |

% peso |

Leyes |

Recuperación |

||||||||

|

Ag oz/t |

Pb% |

Zn% |

Cu% |

Fe% |

Ag oz/TM |

Pb% |

Zn% |

Cu% |

Fe% |

||

|

Concentrado de Zn |

58.60 |

2.53 |

0.70 |

52.63 |

0.56 |

8.46 |

38.49 |

31.55 |

68.40 |

36.54 |

52.66 |

|

Relave Cl |

41.40 |

5.72 |

2.15 |

34.42 |

1.36 |

10.76 |

61.51 |

68.44 |

31.60 |

63.45 |

47.34 |

|

Cabeza calculada |

100.00 |

3.85 |

1.30 |

45.09 |

0.89 |

9.41 |

100.00 |

100.00 |

100.00 |

100.00 |

100.00 |

Fuente: Elaboración propia.

Tabla 5. Balance metalúrgico de la flotación cleaner con 30 g/t de cuprocianuro.

|

Producto |

% peso |

Leyes |

Recuperación |

||||||||

|

Ag oz/t |

Pb% |

Zn% |

Cu% |

Fe% |

Ag oz/TM |

Pb% |

Zn% |

Cu% |

Fe% |

||

|

Concentrado de Zn |

56.51 |

2.45 |

0.69 |

53.15 |

0.57 |

8.33 |

36.00 |

31.25 |

64.06 |

36.62 |

50.00 |

|

Relave Cl |

43.49 |

5.66 |

1.96 |

38.75 |

1.29 |

10.83 |

64.00 |

68.75 |

35.94 |

63.38 |

50.00 |

|

Cabeza calculada |

100.00 |

3.85 |

1.24 |

46.89 |

0.89 |

9.42 |

100.00 |

100.00 |

100.00 |

100.00 |

100.00 |

Fuente: Elaboración propia.

Tabla 6. Balance metalúrgico de la flotación cleaner con 35 g/t de cuprocianuro.

|

Producto |

% peso |

Leyes |

Recuperación |

||||||||

|

Ag oz/t |

Pb% |

Zn% |

Cu% |

Fe% |

Ag oz/TM |

Pb% |

Zn% |

Cu% |

Fe% |

||

|

Concentrado de Zn |

66.44 |

2.54 |

0.72 |

52.24 |

0.60 |

0.68 |

44.14 |

38.52 |

73.80 |

46.38 |

61.87 |

|

Relave Cl |

33.56 |

6.37 |

2.28 |

36.72 |

1.37 |

10.59 |

55.86 |

61.48 |

26.20 |

53.62 |

38.13 |

|

Cabeza calculada |

100.00 |

3.83 |

1.25 |

47.03 |

0.86 |

9.32 |

100.00 |

100.00 |

100.00 |

100.00 |

100.00 |

Fuente: Elaboración propia.

Tabla 7. Balance metalúrgico de la flotación cleaner con 45 g/t de cuprocianuro.

|

Producto |

% peso |

Leyes |

Recuperación |

||||||||

|

Ag oz/t |

Pb% |

Zn% |

Cu% |

Fe% |

Ag oz/TM |

Pb% |

Zn% |

Cu% |

Fe% |

||

|

Concentrado de Zn |

66.44 |

2.47 |

0.72 |

52.52 |

0.60 |

8.45 |

41.24 |

35.82 |

72.00 |

44.61 |

58.09 |

|

Relave Cl |

33.56 |

6.39 |

2.33 |

37.01 |

1.36 |

11.04 |

58.76 |

64.18 |

28.00 |

55.39 |

41.91 |

|

Cabeza calculada |

100.00 |

3.86 |

1.29 |

47.00 |

0.87 |

9.37 |

100.00 |

100.00 |

100.00 |

100.00 |

100.00 |

Fuente: Elaboración propia.

Tabla 8. Balance metalúrgico de la flotación cleaner con 50 g/t de cuprocianuro.

|

Producto |

% peso |

Leyes |

Recuperación |

||||||||

|

Ag Oz/t |

Pb% |

Zn% |

Cu% |

Fe% |

Ag oz/TM |

Pb% |

Zn% |

Cu% |

Fe% |

||

|

Concentrado de Zn |

46.31 |

2.27 |

0.64 |

53.78 |

0.56 |

8.13 |

27.96 |

24.98 |

52.94 |

29.64 |

40.88 |

|

Relave Cl |

53.69 |

5.04 |

1.73 |

41.24 |

1.15 |

10.15 |

72.04 |

75.72 |

47.06 |

70.36 |

59.12 |

|

Cabeza calculada |

100.00 |

3.76 |

1.23 |

47.05 |

0.88 |

9.21 |

100.00 |

100.00 |

100.00 |

100.00 |

100.00 |

Fuente: Elaboración propia.

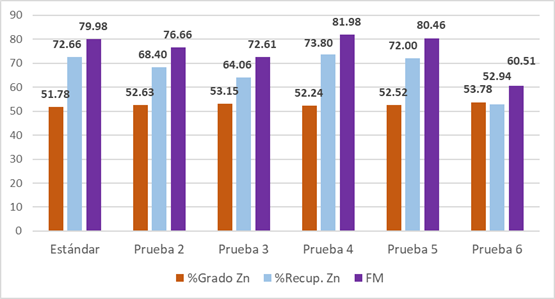

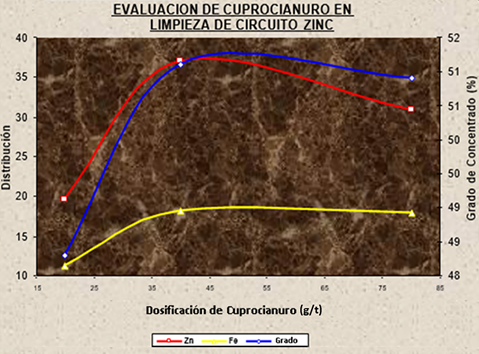

La Figura 5 representa un gráfico de barras comparativo con los valores de porcentaje de grado de zinc, recuperación y factor metalúrgico de las distintas pruebas mostradas anteriormente. Asimismo, en la Figura 6, se muestra una gráfica de la evaluación del cuprocianuro en la flotación de tercera limpieza en el circuito de zinc.

Figura 5. Gráfico de barras comparativo del desarrollo de la prueba de flotación estándar y las pruebas con dosificaciones de cuprocianuro.

Fuente: Elaboración propia.

Figura 6. Cinética del cuprocianuro en la flotación cleaner del circuito de zinc.

Fuente: Elaboración propia.

Prueba de hipótesis

En la Tabla 3, se presentan los resultados de la flotación cleaner estándar, la cual logra recuperar 72.66% de zinc con una calidad de 51.78%. Así también, la flotación con 35 g/t de cuprocianuro logra recuperar 73.80% de zinc, con una calidad de 52.24%, tal y como se observa en la Tabla 6. Con los resultados anteriormente descritos queda demostrada la hipótesis del presente estudio.

DISCUSIÓN

Los resultados de la caracterización mineralógica identificaron la presencia de esfalerita tipo 2 con un tamaño de partículas en un rango de 35 a 150 μm. Este hallazgo se refleja en los balances metalúrgicos de las distintas muestras que evidencian un mínimo desplazamiento de cobre entre 0.56% y 0.60% en el concentrado de zinc.

Los datos reportados a partir de las pruebas a nivel de laboratorio demostraron que las recuperaciones y la calidad de los concentrados de zinc pueden ser controladas con la dosificación del reactivo colector secundario cuprocianuro. La prueba metalúrgica de flotación cleaner estándar obtuvo una ley de concentrado de zinc de 51.78% y recuperación de 72.66% con un factor metalúrgico de 79.98%. Esto sirvió como punto de referencia para la comparación con las pruebas posteriores que utilizaron diferentes dosificaciones de reactivo cuprocianuro.

Las pruebas de limpieza en la flotación con distintas dosificaciones de reactivo cuprocianuro demostraron que la calidad, el porcentaje de recuperación y el factor metalúrgico varían en función de la dosificación de dicho reactivo. Con una dosificación de 35 g/t de cuprocianuro, se obtuvo una recuperación de 73.80% con un grado de 52.24% y un factor metalúrgico de 81.98, alcanzando el valor más bajo de calidad. Por otro lado, la dosificación de 50 g/t obtuvo una recuperación de 52.94% con un grado de 53.78% y un factor metalúrgico de 60.51, reportándose el valor más alto de ley de Zn en el concentrado.

En la Figura 6, se observa que tanto la calidad como el porcentaje de recuperación mejoran a medida que se aumenta la dosificación de cuprocianuro; sin embargo, la tendencia cambia a una pendiente negativa cuando se excede el uso de este reactivo. La dosis óptima de dosificación es de alrededor de 35 g/t y el límite máximo es de 55 g/t.

La presente investigación guarda cierta similitud con la realizada por Xu et al. (2022) en cuanto a la composición mineralógica de las muestras estudiadas, las cuales estuvieron compuestas principalmente por sulfuros como esfalerita, calcopirita y pirita. No obstante, existe una diferencia significativa en las metodologías utilizadas para el análisis mineralógico en ambos estudios. Se descubrió que la microscopía de barrido y difracción de rayos X fueron más detalladas y exactas que la microscopía óptica de luz reflejada. Además, Xu et al. (2022) lograron un grado de zinc de 45.97% en su prueba más representativa empleando como colector xantato de butilo (BX) con dosificaciones de 80 g/t en la etapa rougher. Sin embargo, hubo una diferencia de 7.81% en la ley del concentrado en comparación con nuestro trabajo. La razón de este resultado podría deberse a que no emplearon reactivos en la etapa cleaner.

La principal diferencia entre el aporte de Palafox et al. (2010) y la presente investigación radica en el uso de métodos estadísticos para optimizar los parámetros relevantes para la venta del concentrado de zinc, recuperación y ley. Su investigación alcanzó valores máximos de 96.7% y 57.0%, respectivamente, los cuales son superiores a los alcanzados en esta investigación. Además, los autores consideraron las variables de granulometría y dispersión de gas en las celdas de flotación en la optimización del proceso.

CONCLUSIONES

- La caracterización mineralógica determinó que la esfalerita tipo 1 y tipo 2 tienen una distribución volumétrica de 6.39% y 0.40%, con grados de liberación de 87.41% y 71.43%, respectivamente.

- El valor más bajo para la calidad de concentrado de zinc fue de 52.24%, obtenido al dosificar 35 g/t de cuprocianuro; el valor más alto fue de 53.78%, obtenido al dosificar 50 g/t del reactivo.

- Para la variable porcentaje de recuperación de zinc, se evidenció como menor valor 52.94%, obtenido al dosificar 50 g/t de cuprocianuro y un valor de 73.80% para una dosificación de 35 g/t.

- Las pruebas metalúrgicas de flotación de tercera limpieza con una dosis de 35 g/t de cuprocianuro presentan un factor metalúrgico de 81.98. Estas pruebas son las más representativas.

- Los resultados de las diversas pruebas de flotación de tercera limpieza de zinc presentan una cantidad mínima de plata de 2.27 oz/TM cuando se utilizan 50 g/t de cuprocianuro, mientras que se puede lograr ley de plata de 2.45 oz/TM con 35 g/t. Los valores de plata obtenidos evidencian que el contenido de este metal en el concentrado de zinc no se ve afectado por la dosificación del reactivo en prueba. Existe la posibilidad de que el contenido de plata en el concentrado de zinc sea consecuencia del desplazamiento de la galena asociada a este metal precioso.

- El plomo en el concentrado de zinc presenta un desplazamiento que varía entre 0.64% y 0.74%.

- El cobre en el concentrado de zinc presenta un desplazamiento que varía entre 0.56% y 0.60%.

REFERENCIAS

[1] Arias Gonzales, J. L., y Covinos Gallardo, M. (2021). Diseño y metodología de la investigación (1a ed.). Arequipa, Perú: Enfoques Consulting EIRL.

[2] Azañero Ortiz, A., Aramburu Rojas, V., Quiñones Lavado, J., Puente Santibáñez, L., Cabrera Sandoval, M., Rengifo Sing, W., Falconi Rosadio, V., y Quispe Valdivia, J. (2010). Flotación de minerales polimetálicos sulfurados de Pb, Cu y Zn. Revista del Instituto de investigación de la facultad de Minas, Metalurgia y Ciencias Geográficas, 13(26), 51-58. https://revistasinvestigacion.unmsm.edu.pe/index.php/iigeo/article/view/429

[3] Buenaventura Ingenieros S.A. (2014). Análisis mineralógicos por microscopía óptica y estudios por microscopía electrónica de ocho muestras tamizadas (Ensayo de informe: IL-003ES0014LB-000-50-0097). BISA.

[4] Cortez Marcelo, C. (2019). Flotación de zinc sin el uso de cal para la recuperación de concentrado de zinc, en la Unidad deProducción Andaychagua - Compañía Minera Volcan S.A.A.- 2019. (Tesis de licenciatura). Universidad Nacional Daniel Alcides Carrión, Cerro de Pasco. http://repositorio.undac.edu.pe/bitstream/undac/1671/1/T026_47674022_T.pdf

[5] Inga Paucar, A. (2020). Optimización en la recuperación de zinc de minerales polimetálicos mediante el proceso de flotación en la empresa Mines and Metals Trading Perú - Huancavelica. (Tesis de licenciatura). Universidad Nacional Mayor de San Marcos, Lima. https://cybertesis.unmsm.edu.pe/item/8dbe9424-6853-4996-9bbc-9aa042173ec4

[6] Inga Paucar, A., Aramburú Rojas, V. S., y Tiburcio Alva, R. M. (2020). Optimización en la Recuperación de Zinc de minerales polimetálicos mediante el proceso de flotación en la empresa Mines and Metals Trading Perú - Huancavelica. Industrial Data, 23(2), 21-30. https://doi.org/10.15381/idata.v23i2.16632

[7] Instituto Peruano de Economía. (2022). Índice de Competitividad Regional - INCORE 2022. https://incoreperu.pe/portal/images/financepress/ediciones/INCORE_2022.pdf

[8] Kyaw, Z., Tiagalieva, Z., Htet, Z., y Phyo, K. (2021). Improvement of reagent flotation modes of sphalerite and pyrite from deposits of copper-zinc pyrite, polymetallic copper-zinc pyrite and polymetallic ores. IOP Conference Series: Earth and Environmental Science, 942. https://doi.org/10.1088/1755-1315/942/1/012004

[9] Li, J., Song, K., Zhang, X., Li, J., y Liu, D. (2017). Effect of Combined Reagents of Sodium Citrate and Sodium Pyrophosphate on Flotation Separation of a Polymetallic Lead-Zinc Ore. The Chinese Journal of Process Engineering, 17(3), 500-505. https://doi.org/10.12034/j.issn.1009-606X.216316

[10] Li, B., Xu, M., Gong, C., y Li, P. (2017). Hotspots and Trends in International Soil Quality Research. Journal of Natural Resources, 32(11), 1983-1998. https://doi.org/10.11849/zrzyxb.20160968

[11] Manzaneda Cabala, J. R. (2010). Aplicación de microscopía en el procesamiento de minerales por flotación. (Tesis de maestría). Universidad Nacional de Ingeniería, Lima. http://hdl.handle.net/20.500.14076/611

[12] Mateos, M. (2020). Efecto de la salinidad en la flotación de esfalerita y marmatita. (Tesis de maestría). Universidad Michoacana de San Nicolás de Hidalgo, Morelia.

[13] Ministerio de Energía y Minas. (2021). Boletín Estadístico Minero (Edición N° 12-2021). https://www.minem.gob.pe/minem/archivos/file/Mineria/PUBLICACIONES/VARIABLES/2021/BEM12-2021.pdf

[14] Natarajan, R., y Nirdosh, I. (2006). New collectors for sphalerite flotation. International Journal of Mineral Processing, 79(3), 141-148. https://doi.org/https://doi.org/10.1016/j.minpro.2005.11.011

[15] Palafox Méndez, C., De la Fuente Zamarripa, D., Castillo Mendoza, J., y Reyes Bahena, J. L. (2010). Rediseño del circuito de flotación de zinc usando modelación matemática. XV Encuentro sobre Procesamiento de Minerales, 1-14.

[16] Tang, H., Deng, Z., Tang, Y., Tong, X., y Wei, Z. (2023). Hotspots and trends of sphalerite flotation: Bibliometric analysis. Separation and Purification Technology, 312(123316). https://doi.org/10.1016/j.seppur.2023.123316

[17] U.S. Geological Survey. (2022). Mineral Commodity Summaries 2022. https://doi.org/10.3133/mcs2022

[18] Utepbaeva, S., Urazbayeva, S., Joldasbaeva, J., y O’telbayev, A. (2023). Foam flotation process, stages and technological parameters. Science and Innovation, 2(2), 136-140. https://doi.org/10.5281/zenodo.7641035

[19] Xu, B., Zhong, S, Wu, J., Zhou, Y., Yang, Y., Li, Q., y Jiang, T. (2022). A Comprehensive Recovery Process for Selective Separation and Enrichment of Copper, Zinc and Iron Minerals from a Polymetallic Ore and the Adsorption Mechanism of Collector Z-200. Minerals, 12(3). https://doi.org/10.3390/min12030384

[20] Yu, J., Wu, X., Zhao, Z., Zhu, Y., y Luo, S. (2019). Effect of a Small Amount of Iron Impurity in Sphalerite on Xanthate Adsorption and Flotation Behavior. Minerals, 9(11), 687. https://doi.org/10.3390/min9110687