Revista Industrial Data 27(2): 173-192 (2024)

DOI: https://doi.org/10.15381/idata.v27i2.25561

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993 (Electrónico)

Mejora de la productividad en las líneas de producción de fabricación de tubos electrosoldados con la elaboración de un plan de mantenimiento basado en el mantenimiento autónomo

Carlos Antonio Porras Guzmán[1]

Producción y Gestión

Recibido: 16/06/2023 Aceptado: 10/04/2024 Publicado: 31/12/2024

DOI https://doi.org/10.15381/idata.v27i2.25561

RESUMEN

El objetivo de esta investigación fue aumentar la eficiencia de la producción de tubos electrosoldados mediante la creación de un plan de mantenimiento basado en el mantenimiento autónomo. Para tal fin, se pretende incrementar la productividad al permitir que los operadores de máquinas realicen tareas de mantenimiento industrial en lugar de los técnicos de mantenimiento. La productividad de la planta aumentó de un 77% a un 152% con la aplicación de 5S, un estudio de tiempos y un plan de mantenimiento completo. El modelo demostró ser efectivo para aumentar la productividad al aumentar el OEE de 37.43% a 82.74%.

Palabras clave: mantenimiento autónomo, lean manufacturing, productividad, OEE (eficacia global de equipos productivos), CTQ (critical to quality).

INTRODUCCIÓN

Según la edición del Banco Mundial de las Perspectivas Económicas Mundiales, la economía mundial está experimentando una fuerte desaceleración en medio de nuevos peligros derivados de las variantes del covid-19, además del incremento de la deuda, la inflación y la disparidad de ingresos, los cuales podrían poner en peligro la recuperación de los países en vías de desarrollo y emergentes. A medida que disminuye el nivel de asistencia fiscal y monetaria global, se prevé que el crecimiento mundial se reduzca significativamente, pasando del 5.5% en 2021 al 4.1% en 2022 y al 3.2% en 2023 (Banco Mundial, 2022).

Este año, la demanda de acero aumentaría un 0.4%, hasta 1840 millones de toneladas, por debajo del aumento del 2.7% previsto en 2021, lastrada por la crisis de Ucrania y el aumento de los precios. El conflicto tendrá un impacto en el sector siderúrgico y aumentará los costos de las materias primas y la energía debido a las interrupciones en la cadena de suministro mundial (Forbes, 2022, p. 25).

En términos de actividad económica, el sector construcción ha experimentado un notable incremento del 34.7% en los últimos años, lo que lo ha convertido en la actividad económica de mayor sostenibilidad. Lo siguen de cerca el sector manufactura con un crecimiento del 17.7% y el sector minería e hidrocarburos con 7.4%.

La compañía en cuestión se encuentra en la provincia de Chimbote y se dedica a la producción y venta de acero. Dadas las circunstancias actuales, la empresa en estudio se ha visto obligada a mejorar sus procesos y reducir sus defectos para aumentar la productividad. Por lo tanto, el objetivo del presente artículo es sugerir e implementar un plan de mantenimiento basado en el mantenimiento autónomo, apoyado en las herramientas del mantenimiento productivo total (TPM). Este plan está diseñado para mejorar la calidad, la estandarización y el tiempo del proceso productivo de la empresa. Se espera que este modelo no solo logre su objetivo en la empresa analizada, sino que también pueda ser utilizado en otras empresas del sector industrial que presenten resultados similares.

Esta investigación busca demostrar que el uso de mantenimiento autónomo en la fabricación de tubos electrosoldados en una planta de acero aumentará la productividad. El paradigma desarrollado es adecuado para su aplicación en otros contextos similares, ya que la productividad ha aumentado significativamente después de la implementación del modelo de mejora continua. Este artículo tiene el objetivo de ser útil tanto en el ámbito de la investigación, al servir como guía para investigaciones posteriores basadas en la mejora continua de procesos, como también en el sector industrial para las empresas que necesitan un modelo lean manufacturing para mejorar sus procesos.

La importancia y novedad de esta investigación radica en que se ha creado un modelo basado en herramientas seleccionadas para abordar los principales problemas del sector siderúrgico, como el aprendizaje de los trabajadores, el mantenimiento de las máquinas, la falta de orden y limpieza, y el tiempo de ciclo elevado, lo que aumenta la productividad.

El aporte es de crecimiento, ya que el plan de mantenimiento basado en el mantenimiento autónomo ofrece una nueva opción, en cuanto a la mejora continua, para la industria de la siderurgia y para el sector de investigación.

Es evidente que el mantenimiento autónomo es crucial para administrar los procesos operativos de las empresas. Según el estudio de Jima (2015), se empleó una matriz de priorización, cuestionarios, tablas FMEA, entrevistas y sistemas de tiempos prefijados para construir un sistema de mantenimiento integral para el Centro de la Madera. Se incluyeron cuatro participantes en el proyecto de estudio: tres empleados de la planta y un miembro administrativo. Se les realizaron encuestas y entrevistas para conocer el estado actual del mantenimiento de máquinas y los planes de seguridad personal de cada empleado. Por lo tanto, se utilizaron diseños descriptivos de campo, preexperimentales, correlacionales y longitudinales para la técnica de estudio. El resultado fue la implementación de un sistema integral de seguridad y mantenimiento industrial.

De acuerdo con Martínez, diversos enfoques como kanban, kaizen, mantenimiento autónomo, justo a tiempo (JIT), benchmarking, control total de calidad y mejora continua son respaldados por su diseño de nivel cuantitativo cuasi-experimental, aplicado, descriptivo, correlacional y transversal. Las empresas dedicadas a la producción de bienes que pretendían conservar su maquinaria, instalaciones y equipos en excelente estado de funcionamiento proponían aplicar los pilares del TPM y promover un cambio de mentalidad del personal para lograr resultados, ya que el personal es el principal factor para cambiar los procesos mediante capacitación e incentivos. Las conclusiones mostraron que solo funcionó el 30% de las veces, cuando los miembros del personal ajustaron sus entornos de trabajo y trabajaron como individuos y equipos. Experimentaron un desarrollo constructivo y cooperativo, y algunos empleados pudieron incluso utilizar estas ideas en casa (Martínez, 2009).

La productividad

La productividad óptima de los equipos debe estar respaldada por enfoques operativos y de mantenimiento, ya que ningún equipo es realmente productivo hasta que las personas están formadas tanto en producción como en mantenimiento. Es común que en toda organización haya un departamento encargado de mantener las condiciones de operación ideales, que busque la colaboración y el respaldo de los demás departamentos de la empresa, especialmente de aquellos que están directamente relacionados con la producción y el mantenimiento. Para mantener el equipo operativo, lo ideal sería que un operador pudiera realizar tareas sencillas y rápidas en lugar de un mantenimiento específico. No es fácil que una empresa sea productiva si no tiene, para empezar, una estrategia clara, definida y compartida, una estructura concreta y un reparto de responsabilidades acorde con dicha estructura (Carro y Gonzáles, 2024).

Mantenimiento autónomo

La utilización con eficacia de los equipos ha sido determinante para reducir costos y mejorar la competitividad de las empresas. El mantenimiento por parte de los empleados, a veces denominado «mantenimiento autónomo», mejora la eficacia de los equipos con el objetivo de evitar su degradación (Cáceres, 2019).

Es evidente que el desinterés de los operadores por realizar actividades nuevas no se cambia de un día para otro, porque cambiar las actitudes, es difícil y toma tiempo, se les hace difícil dejar su forma habitual de trabajo; los operadores trabajan a tiempo completo en la producción y los mantenedores asumen las responsabilidades de las reparaciones (Castelo, 2017).

Lean manufacturing

Lean manufacturing es un nuevo modelo de organización y gestión del sistema de fabricación que persigue la mejor calidad, el menor lead time y el menor coste mediante la eliminación continua del despilfarro.… La implantación de las metodologías y herramientas del lean manufacturing es muy sensible a la actitud y participación de las personas. Es imprescindible que la dirección lidere, impulse y apoye, con rigor y constancia, el lean manufacturing. (Madariaga, 2023, pp. 25-26)

El objetivo de lean manufacturing es mejorar la calidad, reducir los costos y reducir el tiempo entre el pedido del cliente y el envío del producto.

5S

Se enfoca en administrar de manera sistemática los componentes de un lugar de trabajo mediante cinco pasos que requieren perseverancia y esfuerzo. La metodología 5S ha sido diseñada para organizar la rutina del trabajo con el fin de reducir el desperdicio y mantener las áreas de trabajo ordenadas y limpias.

Rentabilidad y competitividad

«La rentabilidad es el beneficio renta en términos relativos o porcentuales respecto a otra magnitud económica como el capital total invertido o los fondos propios» (Cáceres, 2019, p. 8).

El mercado es el juez final: es la forma rápida y futura del sector industrial para diseñar, producir y vender productos cuyas características puedan formar un paquete más atractivo que el de productos similares que ofrecen los competidores.

CTQ

Los parámetros cruciales para los requisitos de calidad establecidos por un cliente se denominan CTQ, que son las siglas de la expresión en inglés Critical to Quality. El proceso implica organizar las prioridades con relación al resultado deseado y eliminar las características que no son esenciales para satisfacer las necesidades del cliente.

Las características que satisfacen un requerimiento clave del cliente se conocen como CTQ de cualquier producto, proceso o servicio. Como ya mencionamos, el CTQ nos transmite directamente la voz del cliente, lo que nos da una comprensión completa de sus necesidades.

METODOLOGÍA

SiderPerú es la principal compañía siderúrgica del Perú, dedicada a la fabricación y comercialización de acero. Desde 1956, ha producido y comercializado productos de acero de alta calidad. Su completo siderúrgico, ubicado en Chimbote, ocupa un área de 600 hectáreas y tiene la capacidad de producir más de 600 mil toneladas de productos terminados de acero al año. El complejo siderúrgico tiene múltiples áreas, incluidas las de reducción, aceración, laminación de productos planos y no planos, laminación de productos planos revestidos, productos tubulares, viales y numerosas instalaciones auxiliares. Además, tiene un muelle preparado para recibir barcos con una capacidad de hasta 50 000 toneladas.

Para obtener el tamaño de la muestra, se utilizó la fórmula de la muestra aleatoria simple de población finita, aplicada a toda la empresa. Esto sirvió para identificar qué célula se iba a analizar, pues se tomaría como muestra aquella cuyo número de colaboradores estuviera más cerca al número de muestra. En este caso se consideró a la célula de tubos, la cual, a su vez, es la célula con mayor número de colaboradores.

La célula de tubos se divide en máquinas frías (M2, TMC, M2.5) y máquinas calientes (YODER FERRUM, SHULTER FERRUM, W35). Se tienen 62 trabajadores de operación, 6 trabajadores de preparación, 3 supervisores y 3 inspectores de calidad, lo que significa que hay 74 trabajadores en la planta que trabajan en tres turnos.

RESULTADOS

Hipótesis estadísticas

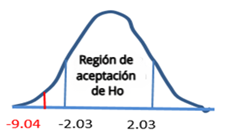

La implementación del mantenimiento autónomo en la fabricación de tubos electrosoldados de la planta de fabricación de acero mejora la productividad. Según la siguiente hipótesis estadística, se demostrará su viabilidad para un nivel de significancia α = 0.05.

· H0 = La implementación del mantenimiento autónomo en la fabricación de tubos electrosoldados de la planta de tubos electrosoldados de la planta de fabricación de acero no mejora la productividad.

· H1 = La implementación del mantenimiento autónomo en la fabricación de tubos electrosoldados de la planta de tubos electrosoldados de la planta de fabricación de acero mejora la productividad.

Se realizó una matriz CTQ para medir la calidad del producto tubular de la empresa fabricadora de acero. En ella se observa que ninguna de las brechas supera el 5%, por lo tanto, el problema no es la calidad del producto. Sin embargo, se observa que el valor más alto es en la fabricación, con un valor de 4.50. Entonces se comienza el análisis por la fabricación. A continuación, en la Tabla 1 se muestra la Matriz CTQ.

Tabla 1. Matriz CTQ.

|

CTQ |

Importancia |

Plan |

Source |

Make |

Delivery |

Return |

Satisfacción |

Insatisfacción |

Brecha |

||

|

Nro. |

% |

Planificación |

Indicadores |

Recursos |

Fabricación |

Distribución |

Devoluciones |

||||

|

Ofertas actualizadas |

8 |

20% |

3 |

0 |

0 |

9 |

3 |

0 |

80% |

20% |

4.00 |

|

Facilidad de crédito |

7 |

18% |

9 |

0 |

0 |

0 |

3 |

0 |

76% |

24% |

4.20 |

|

Reposición de stock para venta |

10 |

25% |

3 |

1 |

0 |

9 |

0 |

0 |

90% |

10% |

2.50 |

|

Variedad de productos tubulares |

9 |

23% |

0 |

0 |

0 |

9 |

3 |

0 |

83% |

17% |

3.83 |

|

Personal de ventas amable |

6 |

15% |

0 |

0 |

9 |

0 |

3 |

0 |

72% |

28% |

4.20 |

|

40 |

|

2.18 |

0.00 |

1.35 |

3.83 |

2.25 |

0.00 |

||||

Fuente: Elaboración propia.

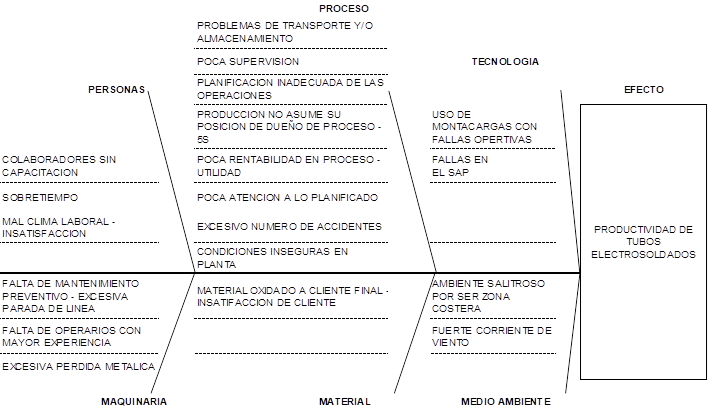

Se llevó a cabo una lluvia de ideas para analizar las posibles causas (X) que podrían afectar el proceso, que sirvió como base para determinar las principales variables que están causando una cantidad significativa de merma (Y) en el proceso. Para este análisis, se utilizó el diagrama causa-efecto de Ishikawa enfocado en la productividad de tubos electrosoldados, el cual se muestra en la Figura 1.

Figura 1. Diagrama causa-efecto.

Fuente. Elaboración propia.

Para determinar cuáles de estas variables eran las que afectaban significativamente en la generación de merma del proceso, se utilizó el método Delphi o juicio de expertos, de donde se obtuvieron las posibles causas raíces (Tabla 2).

Tabla 2. Determinación de posibles causas raíces.

|

Detalle |

Modo de falla |

Posible causa raíz |

Frecuencia |

Severidad |

Controles |

Ratio |

|

|

Colaboradores sin capacitación |

Continuas paradas en línea de producción por falta de soluciones rápidas |

Colaboradores sin capacitación |

3 |

3 |

4 |

36 |

X1 |

|

Incremento de sobretiempos en colaboradores de planta |

Cansancio de operadores y mantenedores de la línea |

Sobretiempo |

3 |

2 |

3 |

18 |

|

|

Colaboradores sin compromiso de planta |

Mala comunicación de operadores y mantenedores |

Mal clima laboral - insatisfacción |

4 |

3 |

3 |

36 |

X2 |

|

Paradas continuas de la línea de producción |

Equipos que no cuentan con confiabilidad superior a la media |

Falta de mantenimiento preventivo - excesiva parada de línea |

4 |

4 |

3 |

48 |

X3 |

|

Rotación excesiva de colaboradores de línea |

Falta de conocimiento de equipos de línea |

Falta de operarios con mayor experiencia |

3 |

2 |

3 |

18 |

|

|

Continuas paradas de línea de producción |

Excesiva chatarra en patio de tránsito |

Excesiva perdida metálica |

4 |

4 |

4 |

64 |

X4 |

|

Mala calidad en el producto final |

Reclamo de clientes internos |

Problemas de transporte y/o almacenamiento |

2 |

2 |

2 |

8 |

X5 |

|

Desorden en los procedimientos a seguir |

Falta de supervisión |

Poca supervisión |

2 |

2 |

2 |

8 |

|

|

Falta de planificación de rutina |

Productos no siguen criterios operacionales |

Planificación inadecuada de las operaciones |

4 |

4 |

3 |

48 |

|

|

Planta sucia |

Herramientas y materiales dispersados en toda la planta |

Producción no asume su posición de dueño de proceso-5S |

3 |

4 |

4 |

48 |

X6 |

|

Continuas paradas de línea de producción |

Productos no siguen criterios operacionales |

Poca rentabilidad en proceso-utilidad |

4 |

4 |

3 |

48 |

X7 |

|

Desorden en el sistema de fabricación |

Se produce de acuerdo a necesidad |

Poca atención a lo planificado |

4 |

3 |

3 |

36 |

X8 |

|

Planta inestable |

Accidentes en planta |

Excesivo número de accidentes |

3 |

3 |

4 |

36 |

X9 |

|

Desorden en planta |

Productos no siguen criterios operacionales |

Condiciones inseguras en planta |

4 |

4 |

3 |

48 |

X10 |

|

Oxidación de productos en almacenamiento |

Oxidación de productos tubulares |

Material oxidado a cliente final - insatisfacción de cliente |

4 |

4 |

4 |

64 |

X11 |

|

Equipos parados por falta de materia prima |

Falla de montacarga |

Uso de montacargas con fallas operativas |

2 |

2 |

3 |

12 |

|

|

Caída del sistema SAP |

Líneas paradas |

Fallas en el SAP |

3 |

3 |

3 |

27 |

|

|

Oxidación de producto en almacenamiento |

Oxidación de productos tubulares |

Ambiente salitroso por ser zona costera |

4 |

4 |

4 |

64 |

X12 |

|

Oxidación de producto en almacenamiento |

Oxidación de productos tubulares |

Fuerte corriente de viento |

3 |

3 |

3 |

27 |

Fuente: Elaboración propia.

Se recopiló la información relacionada a estas 12 variables durante 18 meses, desde julio del 2018 hasta diciembre del 2019 (Tabla 3). Asimismo, se recopiló la información de la productividad del mismo periodo.

Tabla 3. Toma de datos de 12 variables durante 18 meses desde julio del 2018 hasta diciembre del 2019.

|

Detalle |

Mes |

Productividad (Y) |

% Personal capacitado (X1) |

% Aprobación en clima laboral (X2) |

% Desviación de paradas programadas para mantenimiento preventivo (X3) |

% Pérdida metálica (X4) |

% Reclamo de clientes (X5) |

% Observaciones levantadas (X6) |

% Variación de costos de producción planificada vs real(X7) |

% Toneladas programadas realizadas en fecha(X8) |

% Accidentes con pérdida de tiempo (X9) |

% Condiciones inseguras levantadas (X10) |

% Material con oxidación (X11) |

% Toneladas puestas en observación (X12) |

|

Antes de la implementación |

jul-18 |

0.77 |

27.4% |

16.4% |

23.3% |

1.1% |

1.1% |

31.3% |

121.3% |

96.4% |

13.7% |

15.4% |

1.1% |

2.6% |

|

ago-18 |

0.77 |

33.3% |

22.2% |

20.0% |

1.0% |

0.9% |

40.0% |

109.3% |

85.2% |

4.1% |

57.1% |

1.3% |

5.4% |

|

|

sep-18 |

0.70 |

31.5% |

21.9% |

22.4% |

0.8% |

0.8% |

41.9% |

107.1% |

108.0% |

9.6% |

23.1% |

0.5% |

3.1% |

|

|

oct-18 |

0.76 |

30.6% |

20.8% |

23.5% |

0.9% |

1.0% |

28.6% |

111.3% |

81.5% |

5.5% |

57.1% |

0.4% |

2.4% |

|

|

nov-18 |

0.78 |

26.0% |

15.1% |

16.7% |

1.0% |

1.0% |

27.3% |

103.5% |

71.4% |

1.4% |

41.7% |

1.4% |

7.9% |

|

|

dic-18 |

0.79 |

26.4% |

16.7% |

12.5% |

1.2% |

1.0% |

26.7% |

101.2% |

86.2% |

6.8% |

30.8% |

1.6% |

2.3% |

|

|

ene-19 |

0.82 |

27.4% |

17.8% |

14.7% |

1.0% |

0.8% |

32.3% |

110.0% |

86.7% |

8.2% |

57.1% |

1.0% |

0.8% |

|

|

feb-19 |

1.02 |

20.8% |

11.1% |

16.4% |

1.0% |

0.8% |

26.7% |

112.5% |

87.5% |

2.8% |

18.2% |

0.3% |

2.1% |

|

|

mar-19 |

1.08 |

30.1% |

21.9% |

8.6% |

0.5% |

0.6% |

37.0% |

102.6% |

97.0% |

11.0% |

30.0% |

2.1% |

3.5% |

|

|

abr-19 |

1.01 |

29.4% |

20.6% |

9.0% |

0.5% |

0.6% |

35.7% |

105.1% |

90.6% |

4.4% |

77.8% |

0.6% |

2.4% |

|

|

may-19 |

1.06 |

35.7% |

27.1% |

8.3% |

0.5% |

0.5% |

52.2% |

109.0% |

96.9% |

5.7% |

20.0% |

2.5% |

2.1% |

|

|

jun-19 |

1.09 |

30.6% |

22.2% |

9.2% |

0.6% |

0.5% |

40.0% |

110.4% |

88.2% |

12.5% |

75.0% |

0.2% |

5.7% |

|

|

jul-19 |

0.99 |

37.8% |

31.1% |

6.0% |

0.5% |

0.4% |

51.9% |

110.4% |

92.9% |

4.1% |

55.6% |

1.1% |

2.1% |

|

|

ago-19 |

1.09 |

33.8% |

27.0% |

8.0% |

0.6% |

0.5% |

50.0% |

116.9% |

71.0% |

2.7% |

18.2% |

0.3% |

0.5% |

|

|

sep-19 |

1.24 |

35.3% |

30.9% |

4.4% |

0.5% |

0.4% |

40.0% |

103.9% |

96.8% |

10.3% |

62.5% |

0.6% |

2.2% |

|

|

oct-19 |

1.19 |

31.4% |

28.6% |

7.0% |

0.6% |

0.5% |

38.5% |

110.4% |

88.9% |

12.9% |

66.7% |

0.3% |

2.9% |

|

|

nov-19 |

1.24 |

26.8% |

25.4% |

5.9% |

0.6% |

0.5% |

37.0% |

103.9% |

98.5% |

4.3% |

20.0% |

0.8% |

2.3% |

|

|

dic-19 |

1.25 |

32.9% |

24.3% |

4.0% |

0.5% |

0.4% |

33.3% |

106.8% |

90.9% |

7.1% |

42.9% |

0.2% |

1.4% |

Fuente: Elaboración propia.

A través de una prueba de correlación realizada con Minitab 17 y con una confiabilidad del 95% entre las 12 variables, se determinó que solo las variables X1, X2, X3, X4, X5 y X6 tienen una alta correlación con la generación de merma (Y), ya que el coeficiente de Pearson de estas variables con respecto a Y es mayor a 0.5 o menor que −0.5 y el valor de p es menor que 0.05, como se puede ver en la Tabla 4.

Tabla 4. Correlación de variables.

|

Variable |

Pearson |

p-valor |

|

X1 |

0.8590 |

0.0000 |

|

X2 |

0.9640 |

0.0000 |

|

X3 |

−0.5830 |

0.0110 |

|

X4 |

−0.7100 |

0.0010 |

|

X5 |

−0.7330 |

0.0010 |

|

X6 |

0.7200 |

0.0010 |

|

X7 |

−0.2030 |

0.4200 |

|

X8 |

0.1450 |

0.5660 |

|

X9 |

0.0630 |

0.8050 |

|

X10 |

0.2870 |

0.2480 |

|

X11 |

−0.0660 |

0.7950 |

|

X12 |

−0.1500 |

0.5540 |

Fuente: Elaboración propia.

Como se puede apreciar, las seis variables con alta correlación con respecto a la generación de mermas (Y) en el diagnóstico inicial de productividad fueron X1, X2, X3, X4, X5 y X6.

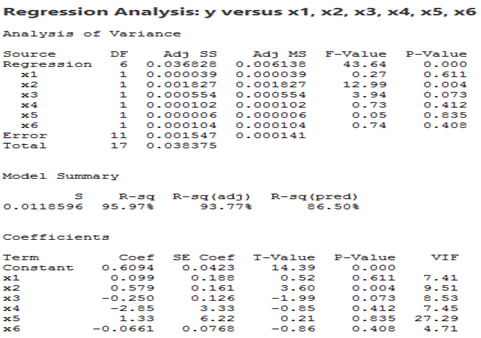

Se calculó la regresión sobre estas variables, eliminando aquellas que no agregan valor, ya que el p-valor es alto, y se tomó nota de los valores bajos. Esto resultó en un R cuadrado (R2) y un R cuadrado ajustado (R2adj) inferior al 10%, y el p-valor de la ecuación cercano al 0.05. La Figura 2 muestra el análisis de regresión de variables.

Figura 2. Análisis de regresión de variables.

Fuente: Elaboración propia.

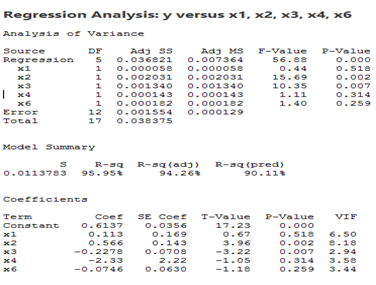

Si bien los valores son óptimos, pueden mejorar si se retira el X5 por tener el p-valor más alto. La Figura 3 muestra el análisis de regresión de variables sin X5.

Figura 3. Análisis de regresión de variables sin X5.

Fuente: Elaboración propia.

Se tiene la siguiente ecuación:

Y = 0.6137 + 0.113 X1 + 0.566 X2 – 0.2278 X3 – 2.33 X4 – 0.0746 X6

Como se puede observar, las variables a trabajar para mejorar la productividad en la planta están asociadas a la gestión de personas en conocimiento de equipos. Es decir, es necesario involucrar a los colaboradores en las tareas diarias para mejorar la disponibilidad de los activos, los costos y la eficiencia productiva de los equipos. Si bien existen diferentes metodologías para mejorar la gestión en mantenimiento, se decide aplicar el mantenimiento autónomo en busca de la mejora continua.

Contrastación de hipótesis

Después de obtener los resultados y definir la metodología, se decide implementar el sistema de gestión y observar los resultados en los próximos 18 meses. La Tabla 5 muestra los datos recopilados de las variables desde enero de 2020 hasta junio de 2021, después de implementado el mantenimiento autónomo.

Tabla 5. Recopilación de datos de variables por un periodo de 18 meses a partir de enero del 2020 hasta junio 2021 luego de implementado el mantenimiento autónomo.

|

Detalle |

Mes |

Productividad (Y) |

% Personal capacitado (X1) |

% Aprobación en clima laboral (X2) |

% Desviación de paradas programadas para mantto preventivo (X3) |

% Perdida metálica (X4) |

% Reclamo de clientes (X5) |

% Observaciones levantadas (X6) |

% Variación de costos de producción planificada vs real(X7) |

% Toneladas programadas realizadas en fecha(X8) |

% Accidentes con pérdida de tiempo (X9) |

% Condiciones inseguras levantadas (X10) |

% Material con oxidación (X11) |

% Toneladas puestas en observación (X12) |

|

Después de la implementación |

ene-20 |

1.31 |

29.2% |

22.2% |

3.3% |

0.5% |

0.3% |

45.5% |

105.4% |

98.6% |

1.4% |

80.0% |

0.1% |

1.3% |

|

feb-20 |

1.21 |

25.7% |

18.9% |

2.9% |

0.5% |

0.4% |

47.6% |

101.4% |

98.4% |

1.4% |

40.0% |

0.1% |

1.9% |

|

|

mar-20 |

1.23 |

29.4% |

25.0% |

2.0% |

0.5% |

0.2% |

60.0% |

101.4% |

98.5% |

0.0% |

50.0% |

0.1% |

1.6% |

|

|

abr-20 |

1.33 |

33.8% |

27.9% |

2.2% |

0.5% |

0.2% |

66.7% |

102.8% |

98.6% |

1.5% |

60.0% |

0.1% |

1.1% |

|

|

may-20 |

1.39 |

35.3% |

30.9% |

2.1% |

0.4% |

0.1% |

92.3% |

102.8% |

98.6% |

0.0% |

100.0% |

0.1% |

1.3% |

|

|

jun-20 |

1.40 |

35.7% |

35.7% |

0.8% |

0.5% |

0.1% |

91.7% |

102.9% |

98.6% |

0.0% |

66.7% |

0.1% |

0.9% |

|

|

jul-20 |

1.44 |

31.4% |

31.4% |

0.3% |

0.4% |

0.2% |

90.0% |

102.9% |

98.7% |

1.4% |

100.0% |

0.1% |

0.6% |

|

|

ago-20 |

1.48 |

31.9% |

31.9% |

0.0% |

0.4% |

0.1% |

87.5% |

102.9% |

98.7% |

0.0% |

66.7% |

0.1% |

1.0% |

|

|

sep-20 |

1.52 |

31.1% |

29.7% |

0.0% |

0.4% |

0.2% |

100.0% |

102.9% |

98.8% |

0.0% |

100.0% |

0.1% |

0.4% |

|

|

oct-20 |

1.52 |

38.6% |

40.0% |

0.5% |

0.4% |

0.1% |

100.0% |

102.9% |

98.8% |

0.0% |

100.0% |

0.1% |

0.2% |

|

|

nov-20 |

1.52 |

41.4% |

45.7% |

0.0% |

0.4% |

0.1% |

100.0% |

102.9% |

98.8% |

0.0% |

100.0% |

0.0% |

0.2% |

|

|

dic-20 |

1.52 |

38.6% |

42.9% |

0.0% |

0.4% |

0.0% |

100.0% |

101.5% |

98.8% |

0.0% |

100.0% |

0.0% |

0.2% |

|

|

ene-21 |

1.52 |

44.3% |

50.0% |

0.0% |

0.4% |

0.0% |

100.0% |

102.9% |

98.8% |

0.0% |

100.0% |

0.0% |

0.2% |

|

|

feb-21 |

1.52 |

45.7% |

54.3% |

0.4% |

0.3% |

0.0% |

100.0% |

102.9% |

98.8% |

0.0% |

100.0% |

0.0% |

0.2% |

|

|

mar-21 |

1.52 |

47.1% |

57.1% |

0.0% |

0.4% |

0.0% |

100.0% |

102.9% |

98.8% |

0.0% |

100.0% |

0.0% |

0.2% |

|

|

abr-21 |

1.52 |

50.0% |

58.6% |

0.0% |

0.3% |

0.0% |

100.0% |

101.5% |

98.8% |

0.0% |

100.0% |

0.0% |

0.0% |

|

|

may-21 |

1.52 |

54.3% |

61.4% |

0.0% |

0.3% |

0.0% |

100.0% |

100.0% |

98.8% |

0.0% |

100.0% |

0.0% |

0.2% |

|

|

jun-21 |

1.52 |

57.1% |

64.3% |

0.0% |

0.3% |

0.0% |

100.0% |

100.0% |

98.8% |

0.0% |

100.0% |

0.0% |

0.0% |

Fuente: Elaboración propia.

Tabla 6. Igualdad de varianzas (%).

|

Antes de la implementación |

Después de la implementación |

|

0.77 |

1.31 |

|

0.77 |

1.21 |

|

0.70 |

1.23 |

|

0.76 |

1.33 |

|

0.78 |

1.39 |

|

0.79 |

1.40 |

|

0.82 |

1.44 |

|

1.02 |

1.48 |

|

1.08 |

1.52 |

|

1.01 |

1.52 |

|

1.06 |

1.52 |

|

1.09 |

1.52 |

|

0.99 |

1.52 |

|

1.09 |

1.52 |

|

1.24 |

1.52 |

|

1.19 |

1.52 |

|

1.24 |

1.52 |

|

1.25 |

1.52 |

Fuente: Elaboración propia.