Revista Industrial Data 27(1): 157-183 (2024)

DOI: https://doi.org/10.15381/idata.v27i1.25643

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993 (Electrónico)

Cell layout para reducir tiempos inactivos en la producción de alimento extruido para fauna acuática de una industria acuícola de Lima, Perú

Guevara Regalado José Gabriel [1]

Flor de María Milagros Tapia Vargas [2]

Producción y Gestión

Recibido: 10/08/2023 Aceptado: 18/10/2023 Publicado: 30/07/2024

DOI: https://doi.org/10.15381/idata.v27i1.25947

RESUMEN

Esta investigación expone la concepción y puesta en marcha de una célula de manufactura con la finalidad de abordar el problema de la baja eficiencia y tiempos inactivos del sistema de elaboración de alimento extruido para fauna acuática de una industria acuícola de Lima, Perú. Se llevó a cabo un minucioso análisis para caracterizar la línea base y diagnosticar la situación actual, a partir de lo cual se propuso la configuración de una célula serpentina con nueve estaciones de trabajo. El estudio de tipo aplicado y nivel explicativo evaluó si la implementación de la célula reduciría los tiempos inactivos del sistema de producción de alimento extruido. Los resultados obtenidos confirmaron la hipótesis y mostraron una mejora significativa en el desempeño del sistema de producción de alimento extruido para fauna acuática en una empresa acuícola en Lima, Perú.

Palabras clave: distribución celular, flujo continuo, tiempos muertos, productividad.

INTRODUCCIÓN

Según las proyecciones de Research and Markets (2021) y la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO, 2022), se proyecta que el mercado mundial de productos acuícolas alcance una tasa compuesta de crecimiento anual del 5% durante el período 2021 a 2026. Este pronóstico resalta el potencial y las oportunidades de crecimiento en la industria.

Análisis realizados por Guélac-Gómez et al. (2023) revelan que la producción acuícola ha experimentado un crecimiento sostenido a nivel global en las últimas tres décadas. Además, Borges et al. (2023) subrayan el papel significativo de la acuicultura para satisfacer la demanda de carne, así como su reconocimiento como una industria de alto crecimiento y eficiente procesamiento de alimentos.

A pesar de las perspectivas alentadoras y las oportunidades de expansión, la empresa objeto de este estudio en el sector acuícola se enfrentaba a desafíos significativos que impedían aprovechar plenamente el potencial de crecimiento en el mercado mencionado.

Se requería, por tanto, una mejora inaplazable en el proceso de elaboración de alimentos extruidos destinados a la fauna acuática, ya que se identificaron varias ineficiencias que afectaban la capacidad competitiva de la empresa y su facultad de satisfacer las demandas del mercado en constante crecimiento. Esta ineficiencia se observaba en recorridos prolongados, tiempos no productivos significativos (planeados y no planeados) y reprocesos en la máquina extrusora que, en conjunto, representaban aproximadamente el 10% del tiempo improductivo de la cadena de fabricación. Además, el lapso con que una unidad era emitida por la cadena de fabricación era superior al takt time y la eficiencia actual de la línea era baja, de alrededor del 40%. En consecuencia, resultaba imprescindible implementar procesos más eficientes y rápidos con el propósito de incrementar el ritmo y agilidad en la manufactura de alimentos acuícolas.

Un camino para realizar este cometido era migrar de una distribución de planta convencional, a una distribución de células de manufactura.

El concepto de células de manufactura tiene sus raíces en las innovaciones introducidas por Henry Ford, quien revolucionó el panorama industrial al implementar una línea de ensamblaje en movimiento para la producción en masa de vehículos. Esta innovación marcó un hito en la era de la industrialización y su influencia perdura en las empresas que manejan grandes volúmenes de producción.

Aunque Ford fue pionero en el flujo continuo, Benders y Badham (2000) documentan la historia de la evolución de las células de manufactura resaltando publicaciones realizadas en Estados Unidos y Alemania en la década de 1920, donde se hace referencia a las primeras clasificaciones de productos en familias, con la finalidad de organizar mejor los recursos.

Sin embargo, el sistema de producción en células de manufactura se origina en Toyota en la década de 1950, cuando buscaban producir vehículos de manera más rápida, flexible y a menor costo, siguiendo la inspiración del sistema Ford. A diferencia del modelo Ford, las células de manufactura se caracterizan por fomentar flujos ininterrumpidos a través de procesos más adaptables en términos de variedad y volumen.

En la década de 1970, factores como el shock del petróleo y el crecimiento económico lento llevaron a otros fabricantes japoneses a adoptar el exitoso sistema de la Toyota, conocido hoy en día como lean manufacturing. Esta influencia se expandió a Estados Unidos y Europa en la década de 1980, con ejemplos notables como Hewlett-Packard, que implementó las celdas de manufactura. Actualmente estas implementaciones siguen emergiendo por los amplios beneficios que proporcionan. Sin células de manufactura, es imposible replicar el sistema de tracción de planeamiento, programación y control del sistema de la Toyota.

Según Rother y Harris (2001), una célula de manufactura se puede describir como una configuración en la cual se combinan personas, máquinas, materiales y métodos para llevar a cabo las etapas de un proceso de manera secuencial. En este tipo de distribución, los elementos pertenecientes a una misma familia de productos pueden ser procesados de forma continua en flujos unitarios o en pequeños lotes.

Wemmerlöv y Johnson (2010) han documentado exhaustivos y diversos estudios de implementaciones de sistemas de manufactura celular que han permitido lograr una amplia gama de beneficios que van desde mejoras de la productividad en el sistema de producción, pasando por reducciones de costos, tiempos, inventarios, entre otros.

Según Ramesh et al. (2021), el diseño de una distribución celular impacta directamente en el desempeño del sistema de fabricación, ya que puede aumentar el flujo de inventarios. Sin embargo, para lograr una mejora sostenible a largo plazo, es necesario aplicar la metodología lean, enfocándose en alcanzar flujos continuos en lugar de simplemente utilizar herramientas lean de forma aislada.

Es en piso de planta donde se requiere una gran inversión de recursos, por lo cual el diseño de células de manufactura, como afirman Zhao et al. (2020), constituye una distribución básica y ventajosa porque, además de incrementar la eficiencia, simplifica la logística de producción; reduce el espacio y los tiempos muertos, incluyendo el tiempo de entrega; y mejora la calidad de los productos.

Además, Vargas-Hernández et al. (2018) señalan que el éxito de implementar el sistema de Toyota radica en el cambio cultural exigido, así como la importancia de evaluar los resultados obtenidos en cada etapa del proceso.

En la misma línea, Liker y Meier (2006) señalan que, aunque muchas veces se considera que la creación de un flujo continuo a través del diseño de células de manufactura es el objetivo principal, en realidad, el objetivo fundamental es eliminar las pérdidas.

Considerando todo lo expuesto, el enfoque primordial de esta investigación es reducir y eliminar las pérdidas del sistema de elaboración de alimento extruido para fauna acuática en una industria acuícola en Lima, Perú, a través de una distribución de planta celular, lo cual se traducirá en un importante impulso para mantener la competitividad en un mercado en franco crecimiento.

Los aportes que se derivan de esta investigación son contribuir a apalancar suministros de alimentos más económicos, estables y seguros en nuestro país y en la región.

Si bien la investigación aborda específicamente los desafíos y necesidades de la industria acuícola en Lima, Perú, no solo es relevante y aplicable a este contexto específico, pues los resultados y las metodologías desarrolladas en esta investigación pueden ser replicados por empresas de diversos sectores o por investigadores interesados en mejorar las prácticas en la gestión de los procesos manufactureros.

Además, los principios y herramientas de ingeniería industrial y de ingeniería de procesos que han sido utilizados, coadyuvan a la transferencia novedosa de conocimiento, toda vez que se han integrado y aplicado de manera sistémica en este estudio, lo cual se expone en detalle en el apartado de metodología.

Esta investigación también podrá fomentar la colaboración interdisciplinaria y la generación de nuevo conocimiento, al ser un insumo para investigaciones enfocadas en aspectos de sostenibilidad y medio ambiente, ingeniería de procesos y biología acuícola, entre otros.

Finalmente se considera que este artículo contribuye en el ambiente académico, ya que podrá ser abordado como un estudio de caso con la finalidad de analizar la aplicación práctica de teorías y conceptos enfocados en la ingeniería industrial.

Problema, objetivo e hipótesis

En los párrafos previos, se ha proporcionado una visión general del problema y situación inicial del sistema de elaboración de alimento extruido para fauna acuática de la entidad en estudio. No obstante, en la sección denominada Identificación de la línea base y diagnóstico de la situación actual, se llevará a cabo una caracterización exhaustiva del flujo actual de producción.

Conjuntamente con la identificación y valoración cuantitativa de la línea de producción en estudio y la mejora que potencialmente puede ser lograda mediante la célula de manufactura, existe concordancia con la opinión expresada por Salimbeni y Mamani (2020) sobre la necesidad de introducir nuevas tecnologías en el lugar de trabajo, así como cuestionar el diseño de las líneas de producción convencionales. Esto implica adoptar distribuciones celulares que permitan una mayor flexibilidad, reduzcan los tiempos de espera y mejoren el flujo del proceso.

El objetivo principal de esta investigación es determinar hasta qué punto la implementación del diseño de células de manufactura reducirá los tiempos inactivos del sistema de elaboración de alimento extruido para fauna acuática en una empresa acuícola en Lima, Perú.

La hipótesis planteada para esta investigación sostiene que la diferencia promedio en los tiempos inactivos del sistema de elaboración de alimento extruido para fauna acuática en la entidad acuícola en Lima, Perú, antes y después de la implementación del diseño de células de manufactura, será mayor que cero.

Antecedentes

En la categoría de antecedentes basados en revisiones sistemáticas de la literatura, se tiene a Junior et al. (2019), quienes realizaron una revisión exhaustiva sobre diferentes tipos de diseños de distribución de planta y concluyeron que la mayoría de los estudios que promueven el diseño celular han mostrado ser una alternativa eficaz para mejorar la eficiencia y la flexibilidad de los procesos de producción.

Por otro lado Renna et al. (2023) destacaron que las distribuciones de las células de manufactura son ampliamente utilizadas debido a su capacidad ventajosa de combinar la flexibilidad del taller de trabajo y la productividad del taller de flujo. El estudio ofrece una visión general de los trabajos más recientes en diseño de células de manufactura, impulsados por lograr la sostenibilidad de los sistemas de producción como consecuencia de la incorporación de los costos energéticos en el modelo de diseño de dichos sistemas.

En cuanto a los antecedentes basados en investigaciones de nivel explicativo, Rafiee y Mohamaditalab (2020) realizaron experimentos computacionales para evaluar la efectividad de la célula, y demostraron que las fallas de las máquinas desempeñaron un papel clave en mejorar el rendimiento de la misma, especialmente en empresas con alta demanda. Además, descubrieron que los costos relacionados con la fuerza laboral tienen un alto impacto en el diseño de las células.

Por su parte, Gayathri et al. (2018) y Govender y Dewa (2022) implementaron varias técnicas lean, y focalizaron sus esfuerzos en la eliminación de desperdicios en los procesos de producción, identificando y eliminando los cuellos de botella mediante un balance de cargas de la línea, con lo cual lograron mejorar la eficiencia de la producción y reducir los costos directos de manufactura. En una línea similar de investigación, Suganthini et al. (2017) usaron shojinka para rebalancear la línea y reorganizar las tareas de manera que todas las estaciones de trabajo tuvieran tiempos de ciclo aproximadamente iguales. Esto les permitió minimizar los cuellos de botella y reducir el tiempo de inactividad, así como también reducir el tiempo de espera y mejorar el tiempo de entrega del producto.

Finalmente Pantoja et al. (2017) idearon un procedimiento para organizar los recursos en celdas de producción y validaron su factibilidad al ponerlo en práctica en un caso real que involucraba a una empresa colombiana. El aporte significativo de este estudio no solo son los logros que se pueden lograr con una distribución celular, sino también la aplicación sencilla del agrupamiento de las familias de productos.

Justificación

Los tipos de células de manufactura que pueden ser configuradas hoy en día según las características de los productos, cantidades demandadas y la naturaleza de las rutas de fabricación están ampliamente descritos por Hales y Anersen (2002), quienes también han documentado los beneficios que han sido logrados gracias a diversas implementaciones de células de manufactura en empresas que tienen diversos pares productos-procesos. Entre los logros alcanzados se señalan reducciones entre el 67% y 90% en distancias recorridas, reducción de accidentes industriales relativos a manipulación de productos entre el 50% y 80%, reducción entre el 50% y 90% de trabajo en proceso, eliminaciones entre el 60% y 95% del lead time acumulado, entre otros.

La adopción de células de manufactura, como Forghani et al. (2021) sugieren, se presenta como una opción justificada y altamente beneficiosa. Estas distribuciones de planta no solo conducen a mejoras significativas en el rendimiento y la eficiencia del piso de planta, sino que también permiten reducir costos, minimizar tiempos muertos y elevar la calidad de los productos. Además, como respalda Baysan et al. (2019), la implementación de células de manufactura puede mejorar la eficiencia energética en los sistemas de producción al eliminar desperdicios y adaptarse a las características específicas de cada proceso.

Las distribuciones de manufactura celular también pueden reducir los impactos ambientales en las empresas manufactureras, como lo destaca la investigación de Chiarini (2014). Al eliminar o reducir operaciones que no agregan valor, estas células no solo hacen más productivos los recursos utilizados, sino que también propician mejoras significativas en la gestión ambiental. Esta perspectiva permite no solo cumplir con los estándares sociales y ambientales, sino también avanzar hacia una producción más sostenible y responsable.

En el contexto actual de mercados altamente volátiles, inciertos, complejos y ambiguos, la adopción de células de manufactura emerge como una estrategia fundamental para impulsar la competitividad de las empresas manufactureras. Las investigaciones empíricas respaldan ampliamente esta idea y muestran cómo las distribuciones celulares mejoran la eficiencia, reducen costos, comprimen los tiempos, y elevan la calidad de los productos. De esta forma colocan a las compañías en una posición más sólida y favorable en el mercado.

METODOLOGÍA

Enfoque, nivel y configuración del estudio

Este trabajo tiene enfoque cuantitativo y es de tipo aplicado, pues se centra en abordar desafíos específicos con el objetivo de buscar y consolidar conocimiento para su aplicación práctica.

El nivel de la investigación es explicativo, ya que se busca estudiar el vínculo causal entre las variables con el fin de explicar su comportamiento. Estas investigaciones se enmarcan en un diseño preexperimental intrasujeto caracterizado por la carencia de un grupo de control. Asimismo, se lleva a cabo una observación previa y posterior a la implementación de una variable independiente como parte de una intervención.

Población y muestra

La población de estudio consistió en las órdenes de producción de alimento extruido para fauna acuática durante 40 semanas comprendidas entre septiembre de 2020 a junio de 2021 y julio de 2021 a abril de 2022. Estos intervalos de tiempo correspondieron a la fase de pretest y postest, respectivamente. Se utilizó el mismo marco muestral en ambos periodos. Tanto para el pretest como para el postest, el tamaño de muestra calculado resultó en 24 periodos semanales de producción. Los cálculos detallados se encuentran disponibles en la Figura 1. Asimismo, el tipo de muestreo utilizado fue aleatorio simple.

|

|

||

|

Marco muestral |

N = |

40 |

|

Alfa (Máximo error tipo I) |

α = |

5% |

|

Nivel de Confianza |

1− ɑ/2 = |

0.98 |

|

Z de (1-α/2) |

Z (1− ɑ/2) = |

1.96 |

|

Desviación estándar |

s = |

0.19 |

|

Varianza |

s2 = |

0.0361 |

|

Precisión o Error |

d = |

0.05 |

|

Tamaño |

n = |

24 |

Figura 1. Cálculo del tamaño de la muestra pretest y postest.

Fuente: Elaborado por los autores.

Identificación de la línea base y diagnóstico de la situación actual

La concepción y aplicación de la célula de manufactura se forjó siguiendo las fases que se enumeran a continuación:

a) Se llevó a cabo un análisis de Pareto de las distintas líneas de productos de la empresa, tomando en consideración los ingresos anuales generados en 2020. Este análisis reveló que la línea de productos de alimentos de camarones contribuyó con el 59.9% de los ingresos totales de todas las líneas, lo cual justificó enfocar los esfuerzos en esta línea específica para comenzar la implementación de células de manufactura.

b) Se confeccionó una matriz producto-proceso y, mediante el método de simple visualización, se llevó a cabo un análisis de la línea de productos de alimentos extruidos para camarones de la empresa, lo cual permitió identificar dos grupos de familias. Una primera familia, que fue la elegida para realizar esta investigación, está conformada por cinco productos que comparten los procesos de armado de batch, mezclado, premolienda, molienda refinada, extrusión, secado, engrasado, y empaque. La segunda familia también está conformada por cinco productos, pero fue descartada en esta investigación porque no consumen el proceso de premolienda.

c) El takt time, que según Miño et al. (2019) deriva de la palabra alemana taktzeit y establece el ritmo necesario para cumplir con la demanda del mercado, fue calculado con el propósito de diseñar las células de manufactura. Para este cálculo, se dividió el tiempo total disponible en un día de trabajo de la empresa (81 000 segundos por día) entre la demanda diaria de la familia de productos (25.96 toneladas por día). Se obtuvo un valor de 3120 segundos por tonelada. Esto permitió establecer la velocidad de producción en la implementación de las células.

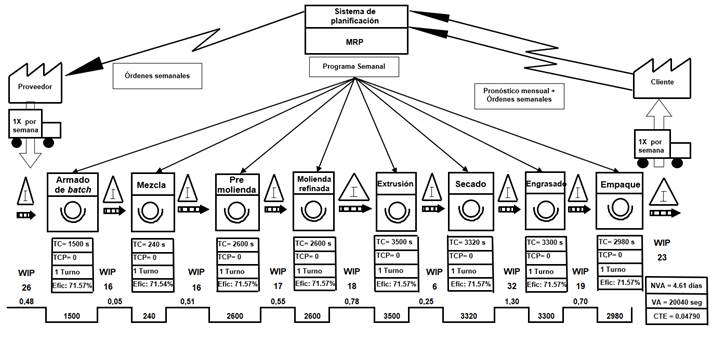

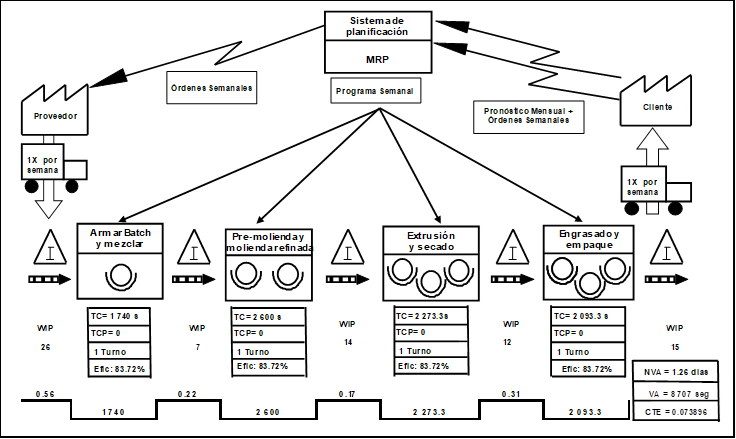

d) Posteriormente, se elaboró el mapa del flujo de valor actual, utilizando el value stream mapping (VSM). El VSM es una herramienta sencilla y económica para diagnosticar los problemas relacionados con los procesos de producción. Permite visualizar y comprender los procesos, así como distinguir entre el valor y el desperdicio. En la Figura 2, se puede apreciar que el tiempo total que agrega valor es de 20 040 segundos. Sin embargo, el tiempo acumulado de producción, es decir, el tiempo que no agrega valor más el tiempo que sí agrega valor, desde que se recibe la orden de fabricación en piso de planta hasta que se obtiene el producto terminado, es de 4.61 días más 20 040 segundos, lo que da un total de 418 344 segundos. Por lo tanto, actualmente la eficiencia del tiempo de ciclo (cycle time efficiency) es de 0.04790 (resultado de 20 040 / 418 344). Además, en la Figura 2 también puede observarse que los procesos de engrasado y extrusión generan una mayor acumulación de trabajo en proceso, con coberturas de 1.30 y 0.78 días en cada caso. El mapa de la situación actual también registra 8 estaciones, en cada una de las cuales trabaja un operario, siendo requerido por tanto un total de 8 colaboradores.

Figura 2. Panorama de la situación pretest del sistema de elaboración de alimentos extruidos mediante VSM.

Fuente: Elaborado por los autores.

e) Se realizó el cálculo de la capacidad disponible de producción actual dividiendo el tiempo disponible por día (81 000 segundos por día) entre el tiempo de ciclo del proceso de extrusión, que es el actual cuello de botella (3500 segundos por tonelada). Esto resultó en una capacidad disponible de 23.14 toneladas por día. Es evidente que esta capacidad es inferior a la demanda requerida por el mercado (25.96 toneladas por día). También se registró la eficiencia actual del proceso productivo acumulando los tiempos de ciclo del proceso (20 040 segundos) y dividiendo el resultado entre el número de estaciones de trabajo por el tiempo de ciclo del cuello de botella (8 puestos de trabajo * 3500 segundos); lo que arrojó una eficiencia del 71.57%. Estos cálculos permitieron identificar áreas de mejora e implementar estrategias para diluir el cuello de botella y mejorar la eficiencia operativa.

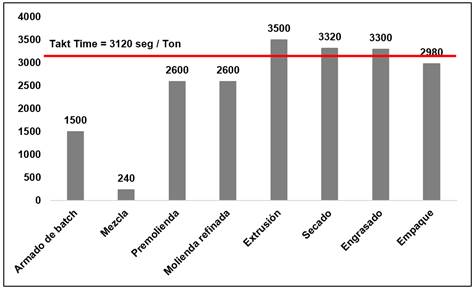

f) Se realizó un Diagrama de Carga del Operario (Operation Balance Chart - OBC), el cual, según el Lean Enterprise Institute (2014), es una representación gráfica que ayuda a crear un flujo continuo en un proceso con múltiples etapas y operarios. Govender y Dewa (2022) indican que este diagrama permite identificar los procesos que requieren mejoras y redistribuir las tareas con la finalidad de lograr el takt time. En la Figura 3 puede apreciarse las sobrecargas actuales de los procesos de extrusión, secado y engrasado con respecto al takt-time.

Figura 3. OBC actual del sistema de elaboración de alimentos extruidos.

Fuente: Elaborado por los autores.

g) En la Tabla 1 se muestran los datos recopilados del pretest, en los que se registraron los tiempos muertos actuales. Este primer recorrido de datos permitirá validar la hipótesis.

Tabla 1. Tiempo inactivo actual (resultados antes de la mejora).

|

Periodo (Semanas) |

A |

B |

C |

D |

E |

Tiempo muerto (D - E) (seg/ton) |

|

N.º de estaciones |

Tiempo disponible (seg) |

Producción (ton) |

A * (B / C) (seg/ton) |

Tiempo del proceso que agrega valor (seg/ton) |

||

|

P1 |

8 |

486 000 |

135 |

28 800 |

20 040 |

8 760 |

|

P2 |

8 |

486 000 |

147 |

26 449 |

20 040 |

6 409 |

|

P3 |

8 |

486 000 |

147 |

26 449 |

20 040 |

6 409 |

|

P4 |

8 |

486 000 |

147 |

26 449 |

20 040 |

6 409 |

|

P5 |

8 |

486 000 |

135 |

28 800 |

20 040 |

8 760 |

|

P6 |

8 |

486 000 |

135 |

28 800 |

20 040 |

8 760 |

|

P7 |

8 |

486 000 |

153 |

25 412 |

20 040 |

5 372 |

|

P8 |

8 |

486 000 |

159 |

24 453 |

20 040 |

4 413 |

|

P9 |

8 |

486 000 |

132 |

29 455 |

20 040 |

9 415 |

|

P10 |

8 |

486 000 |

147 |

26 449 |

20 040 |

6 409 |

|

P11 |

8 |

486 000 |

150 |

25 920 |

20 040 |

5 880 |

|

P12 |

8 |

486 000 |

156 |

24 923 |

20 040 |

4 883 |

|

P13 |

8 |

486 000 |

131 |

29 589 |

20 040 |

9 549 |

|

P14 |

8 |

486 000 |

152 |

25 512 |

20 040 |

5 472 |

|

P15 |

8 |

486 000 |

137 |

28 421 |

20 040 |

8 381 |

|

P16 |

8 |

486 000 |

161 |

24 179 |

20 040 |

4 139 |

|

P17 |

8 |

486 000 |

141 |

27 574 |

20 040 |

7 534 |

|

P18 |

8 |

486 000 |

149 |

26 094 |

20 040 |

6 054 |

|

P19 |

8 |

486 000 |

140 |

27 771 |

20 040 |

7 731 |

|

P20 |

8 |

486 000 |

158 |

24 608 |

20 040 |

4 568 |

|

P21 |

8 |

486 000 |

133 |

29 233 |

20 040 |

9 193 |

|

P22 |

8 |

486 000 |

152 |

25 512 |

20 040 |

5 472 |

|

P23 |

8 |

486 000 |

138 |

28 174 |

20 040 |

8 134 |

|

P24 |

8 |

486 000 |

160 |

24 300 |

20 040 |

4 260 |

Fuente: Todos los datos de la tabla fueron calculados, procesados y recopilados por los autores para este estudio.

Nota: La última columna de esta tabla servirá de input validar la hipótesis.

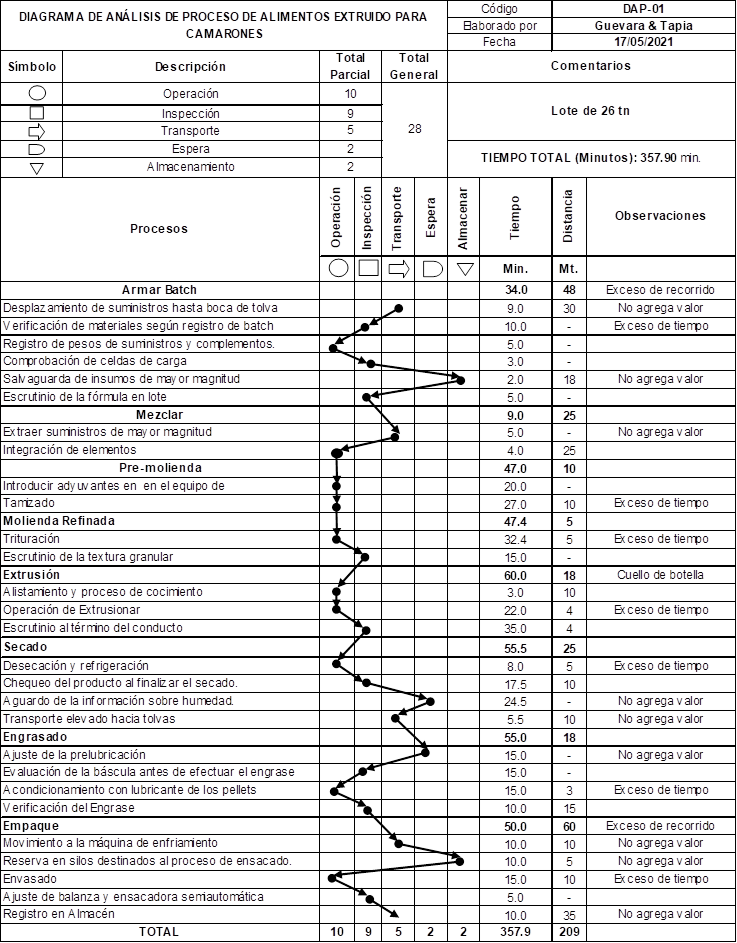

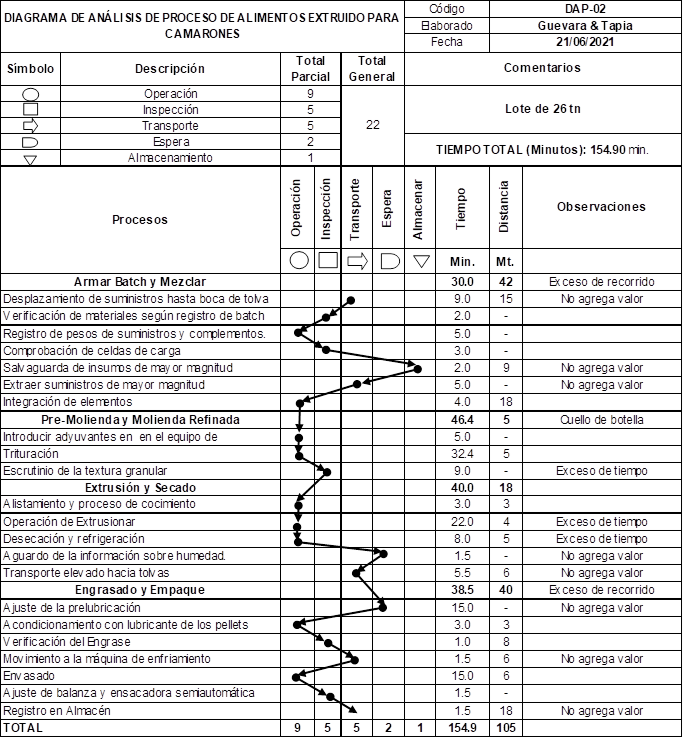

h) Con el propósito de comprender y analizar en profundidad el flujo de trabajo y detectar posibles deficiencias, se creó un diagrama de actividades del proceso (ver Figura 4). Este diagrama se compone de diez operaciones, nueve inspecciones, cinco transportes, dos tiempos de espera y dos almacenamientos. El tiempo total necesario para completar todo el proceso es de 357.90 minutos, y se recorren un total de 209 metros.

Elaboración e implementación de estrategias de mejora y visualización del estado futuro

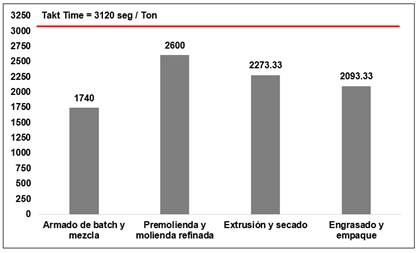

a) Tras evaluar minuciosamente la distribución de tareas y responsabilidades en el proceso, se llevó a cabo una reasignación de cargas para mejorar el flujo y eliminar el cuello de botella identificado. Como parte de esta iniciativa, se brindó capacitación a los colaboradores con el objetivo de mejorar su rendimiento. El resultado se muestra en la Figura 5.

b) Se identificaron las actividades que no aportaban valor al proceso y se consiguió reducirlas mediante mejoras del método de trabajo y eliminación de pasos innecesarios (ver Figura 6). Una de las actividades eliminadas fue la inspección del producto después del secado, ya que se determinó que no era necesaria, dado que la humedad podía ser verificada al esperar los resultados correspondientes. Además, se eliminó la revisión de la receta del lote, ya que se llevaron a cabo auditorías exhaustivas de las fórmulas para garantizar su exactitud. Estas acciones contribuyeron a mejorar la eficiencia y eliminar actividades redundantes en el proceso, lo cual puede apreciarse en la Figura 6.

El proceso mejorado pasó a estar conformado por nueve operaciones, cinco inspecciones, cinco transportes, dos esperas y un almacenamiento. Asimismo, el tiempo total del proceso pasó a ser de 154.90 minutos con 105 metros de recorrido.

c) Se propuso la configuración de una célula serpentina que abarca el proceso de preparar batch, mezclar, premolienda, molienda refinada, extrusión, secado, engrasado o enfriado y finalmente el empaque. Esta célula requirió un total de cuatro estaciones y nueve trabajadores, distribuidos de la siguiente manera: un trabajador en la primera estación, dos en la segunda, tres en la tercera y tres más en la cuarta estación (ver Figura 7). Con la nueva distribución de cargas, y la adición de los recursos, se logró reducir el tiempo muerto. Tal como mostrado en el mapa del flujo de valor mejorado (ver Figura 7), el tiempo total que agrega valor es de 8707 segundos, y el tiempo que no agrega valor es de 1.26 días, lo que equivale a 108 864 segundos. Así, la nueva eficiencia del tiempo de ciclo es 0.073896, resultado de resolver la siguiente expresión aritmética: 8707 / (8707 + 108 864).

d) Debido a que el nuevo cuello de botella se desplazó al proceso de premolienda y molienda refinada, se procedió a actualizar el cálculo de la capacidad disponible de producción. Para ello se dividió el tiempo disponible por día (81 000 segundos por día) entre el tiempo de ciclo del nuevo cuello de botella (2 600 segundos por tonelada), lo que resultó en una capacidad disponible de 31.15 toneladas por día. Como puede apreciarse, la capacidad disponible pasó a ser mayor a la requerida por el mercado (25.96 toneladas por día). También se registró la eficiencia mejorada del proceso productivo sumando los nuevos tiempos de ciclo del proceso (8707 segundos) y dividiendo el resultado entre el número de estaciones de trabajo por el tiempo de ciclo del nuevo cuello de botella (4 puestos * 2600 segundos), lo que arrojó una eficiencia del 83.72%.

e) En la Tabla 2, pueden apreciarse los datos recopilados en la fase del postest, es decir, la magnitud de los tiempos inactivos luego de la implementación de la célula de manufactura. Este segundo recorrido de datos permitirá validar la hipótesis.

Figura 4. Diagrama de actividades del proceso antes de la mejora.

Fuente: Elaborado por los autores.

Figura 5. OBC mejorado del proceso productivo de alimentos extruidos.

Fuente: Elaborado por los autores.

Figura 6. Diagrama de actividades del proceso después de la mejora.

Fuente: Elaborado por los autores.

Figura 7. Panorama de la situación postest del sistema de elaboración de alimentos extruidos mediante VSM.

Fuente: Elaborado por los autores.

Tabla 2. Tiempo inactivo mejorado (resultados después de la mejora).

|

Periodo (semanas) |

A |

B |

C |

D |

E |

Tiempo Muerto (D - E) (seg/ton) |

|

N.º de estaciones |

Tiempo disponible (seg) |

Producción (ton) |

A * (B / C) (seg/ton) |

Tiempo del proceso que agrega valor (seg/ton) |

||

|

P1 |

4 |

486 000 |

155 |

12 542 |

8707.67 |

3834 |

|

P2 |

4 |

486 000 |

165 |

11 782 |

8707.67 |

3074 |

|

P3 |

4 |

486 000 |

167 |

11 641 |

8707.67 |

2933 |

|

P4 |

4 |

486 000 |

169 |

11 503 |

8707.67 |

2795 |

|

P5 |

4 |

486 000 |

161 |

12 075 |

8707.67 |

3367 |

|

P6 |

4 |

486 000 |

171 |

11 368 |

8707.67 |

2661 |

|

P7 |

4 |

486 000 |

183 |

10 623 |

8707.67 |

1915 |

|

P8 |

4 |

486 000 |

185 |

10 508 |

8707.67 |

1800 |

|

P9 |

4 |

486 000 |

161 |

12 075 |

8707.67 |

3367 |

|

P10 |

4 |

486 000 |

171 |

11 368 |

8707.67 |

2661 |

|

P11 |

4 |

486 000 |

183 |

10 623 |

8707.67 |

1915 |

|

P12 |

4 |

486 000 |

185 |

10 508 |

8707.67 |

1800 |

|

P13 |

4 |

486 000 |

169 |

11 503 |

8707.67 |

2795 |

|

P14 |

4 |

486 000 |

179 |

10 860 |

8707.67 |

2153 |

|

P15 |

4 |

486 000 |

183 |

10 623 |

8707.67 |

1915 |

|

P16 |

4 |

486 000 |

185 |

10 508 |

8707.67 |

1800 |

|

P17 |

4 |

486 000 |

167 |

11 613 |

8707.67 |

2905 |

|

P18 |

4 |

486 000 |

173 |

11 250 |

8707.67 |

2542 |

|

P19 |

4 |

486 000 |

187 |

10 401 |

8707.67 |

1694 |

|

P20 |

4 |

486 000 |

190 |

10 253 |

8707.67 |

1545 |

|

P21 |

4 |

486 000 |

175 |

11 096 |

8707.67 |

2388 |

|

P22 |

4 |

486 000 |

178 |

10 909 |

8707.67 |

2201 |

|

P23 |

4 |

486 000 |

184 |

10 554 |

8707.67 |

1846 |

|

P24 |

4 |

486 000 |

187 |

10 401 |

8707.67 |

1694 |

Nota: La última columna de esta tabla servirá de input validar la hipótesis.

RESULTADOS

Indicadores de desempeño de la célula propuesta versus la línea de producción anterior

En la Tabla 3 se presentan y consolidan los resultados previamente calculados, donde se destaca cuantitativamente la mejora porcentual en cada uno de los indicadores listados.

A pesar de que fue necesario agregar un nuevo operario para equilibrar las cargas de trabajo y ajustar el tiempo de ciclo al takt time, con el diseño de la nueva célula de manufactura se lograron beneficios económicos. Esto se debe a que la mejora del 54.03% en la eficiencia del tiempo de ciclo permitió reducir el tiempo de producción, lo que a su vez resultó en la disminución de los costos asociados a mano de obra y energía.

El aumento del 34.60% de la capacidad disponible de producción permitió también que la empresa fabrique más sin incurrir en costos adicionales. La reducción del 30.61% en el tiempo por tonelada producida y la reducción del 25.68% en la tarifa de mano de obra por tonelada repercutieron en una disminución de los costos laborales. Mientras que la disminución del 49.76% en la distancia recorrida implicó ahorros en costos de transporte y en mantenimiento de equipos.

Los indicadores mostrados en la Tabla 3 también contribuyen a apalancar los márgenes de beneficio, ya que, al incrementarse la capacidad disponible de producción, la empresa puede ofertar una mayor cantidad de productos y/o ampliar sus mercados, lo que hace posible más ingresos como producto de las ventas. La mejora del 16.99% en la eficiencia de la línea versus la célula diseñada, indica una utilización más efectiva de los recursos, lo cual aumenta la competitividad en el mercado y mejora la satisfacción del cliente al cumplir con los plazos de entrega. Por último, la disminución del 50% en el número de estaciones necesarias hace posible una reducción en los costos operativos y una mejora en la utilización de los activos.

Tabla 3. Resumen de los logros alcanzados luego del diseño e implementación de la célula de manufactura.

|

Indicador |

Estado inicial |

Estado mejorado |

Diferencia |

Mejora en porcentaje |

|

Eficiencia del tiempo de ciclo |

0.0479 |

0.0738 |

0.0259 |

54.03% |

|

Capacidad disponible de producción |

23.14 ton/día |

31.15 ton/día |

8.01 ton/día |

34.60% |

|

Eficiencia de la línea inicial versus la eficiencia de la célula diseñada |

71.57% |

83.72% |

12.15% |

16.99% |

|

Distancia recorrida |

209 m |

105 m |

104 m |

−49.76% |

|

Número de estaciones requeridas |

8 |

4 |

−4 |

−50% |

|

Número de operarios |

8 |

9 |

1 |

12.50% |

|

Tiempo en horas por tonelada producida |

0.98 h/ton |

0.68 h/ton |

0.3 h/ton |

−30.61% |

|

Tarifa de mano de obra por unidad de tonelada |

S/ 9.19/ton |

S/ 6.83/ton |

S/ 2.36/ton |

−25.68% |

Fuente: Elaborado por los autores.

Prueba de normalidad de los datos

En primer lugar, se realizó un análisis para determinar si la variable tiempo muerto de espera (antes y después de la implementación de la célula de manufactura) sigue una distribución normal. Los datos fueron recogidos de las últimas columnas de las Tablas 1 y 2.

Se plantearon las siguientes hipótesis:

H0: La variable aleatoria tiempo muerto de espera sí tiene distribución normal.

H1: La variable aleatoria tiempo muerto de espera no tiene distribución normal.

Se trabajó con un nivel de significancia del 5%, y se aplicó el test de Shapiro-Wilk debido a que el tamaño de la muestra es de 24 eventos. Los datos fueron procesados utilizando el paquete IBM-SPSS-Statistics 22.

Los resultados mostraron que existe suficiente evidencia para afirmar que la distribución de la variable aleatoria es distinta a la distribución normal, ya que los valores de significancia obtenidos (valor p = 0.011) fueron menores al nivel de significancia establecido (ver Tabla 4).

Tabla 4. Prueba de normalidad.

|

|

Kolmogorov-Smirnova |

Shapiro-Wilk |

||||

|

Estadístico |

gl |

Sig. |

Estadístico |

gl |

Sig. |

|

|

Pretest-Postest |

0.203 |

24 |

0.012 |

0.886 |

24 |

0.011 |

|

a. Corrección de significación de Lilliefors |

||||||

Fuente: Resultados obtenidos en SPSS Statistics versión 22.

Aplicación del test de Wilcoxon para muestras relacionadas

Se realizó un análisis estadístico utilizando la prueba no paramétrica de Wilcoxon para evaluar la hipótesis de investigación. En concreto, se investigó si hay diferencia significativa en el tiempo muerto de espera antes y después de la implementación de la célula de manufactura, es decir, si el promedio de las diferencias del tiempo muerto de espera es igual a cero.

Nuevamente los datos fueron recogidos de las últimas columnas de las Tablas 1 y 2.

Las hipótesis formuladas fueron:

H0: No hay diferencia significativa en el tiempo muerto de espera antes y después de la implementación de la célula de manufactura.

H1: Sí hay diferencia significativa en el tiempo muerto de espera antes y después de la implementación de la célula de manufactura.

El nivel de significancia se estableció en 5%.

Los resultados arrojados por el SPSS

pueden observarse en la Tabla 5, y nos permiten afirmar que sí hay diferencias

estadísticamente significativas en los tiempos muertos, siendo las puntuaciones

del pretest (![]() , mayores que las puntuaciones del postest

(

, mayores que las puntuaciones del postest

(![]() , Z = −4.286, p < 0.000018, g

Hedges = 3.47

, Z = −4.286, p < 0.000018, g

Hedges = 3.47

Tabla 5. Resumen de los resultados obtenidos.

|

|

Pretest |

Postest |

Z |

p |

G Hedges |

||

|

Media |

Rango |

Media |

Rango |

||||

|

Tiempo muerto (en segundos por tonelada) |

6 765.25 |

5410 |

2400 |

2289 |

−4.286 |

0.000018 |

3.47 |

Fuente: Información consolidada a partir de los cálculos realizados con el IBM-SPSS-Statistics 22.

DISCUSIÓN

A partir de los resultados obtenidos mediante el análisis estadístico inferencial, se evidencian diferencias significativas, pues el valor p obtenido (0.000018) es inferior al nivel de significancia de 5%.

Se puede concluir que el tiempo muerto de espera antes de la implementación de la variable independiente en este estudio era significativamente mayor, con una media de 6765.25 segundos por tonelada y un rango de 5410 segundos por tonelada. No obstante, tras la implementación de la célula de manufactura, la media se redujo a 2400 segundos por tonelada, con un rango de 2289 segundos por tonelada.

Asimismo, el valor de la g de Hedges refuerza el análisis realizado, toda vez que podemos evaluar el tamaño del efecto de la diferencia entre las medias de los tiempos muertos antes y después de implementar la nueva distribución de los recursos. El valor obtenido de g = 3.47 sugiere un efecto de tamaño moderado a grande, lo que significa que hay una diferencia significativa entre los tiempos muertos en ambas condiciones.

Al mismo tiempo, tal como consolidado en la Tabla 3, se puede confirmar y respaldar las investigaciones realizadas por Junior et al. (2019) en cuanto a la mejora de la eficiencia. En particular se observa que la eficiencia del tiempo de ciclo era inicialmente 0.0479, y con la célula serpentina pasó a ser 0.0738, es decir, se logró una reducción del 54.03%. Asimismo, la eficiencia de la línea convencional respecto a la célula propuesta mejoró en 16.99%. Esto coadyuva no solo a incrementar la productividad, sino también reduce los costos directos de operación y los costos de almacenamiento, pues al acelerar el proceso manufacturero, los inventarios fluyen a lo largo de la cadena de valor reduciendo el impacto en términos de costos.

La identificación y eliminación de las actividades que no agregan valor a través de la mejora del proceso permitió reducir las distancias recorridas de 209 a 105 metros, logrando una mejora porcentual del 49.76. Además, al equilibrar adecuadamente las cargas de las estaciones que conforman la célula de manufactura, se logró al igual que Gayathri et al. (2018), reducir los costos directos. Específicamente, la tarifa de mano de obra por tonelada disminuyó de S/ 9.19 a S/ 6.33, es decir, se logró una reducción porcentual del 25.68%.

A diferencia del enfoque propuesto por Pantoja et al. (2017), se optó por utilizar el método de simple visualización para conformar nuestra familia de productos, y al igual que ellos se comprobó la factibilidad de la mejora asociada esta vez a una entidad peruana.

Siguiendo las recomendaciones de Rafiee y Mohamaditalab (2020), se tuvo en cuenta en el diseño de la célula las capacidades de los colaboradores, y su polivalencia.

Asimismo, se pudo comprobar, al igual que Suganthini et al. (2017), que al hacer shojinka, el cuello de botella se desplazó y mejoró la capacidad disponible de producción en 34.60% (de 23 ton/día pasó a 31.15 ton/día). Por último, el tiempo de producción pasó de 0.98 horas/ton a 0.68 horas/ton, es decir, hubo una reducción del 30.61%.

CONCLUSIONES

La implementación de la célula de manufactura ha demostrado ser altamente efectiva para reducir los tiempos muertos de espera del proceso en estudio. Se observó una disminución significativa del tiempo muerto, pasando de una media de 6765.25 seg/ton a una media de 2400 seg/ton es decir una mejora del 64.52% en la eficiencia del proceso.

Los resultados logrados respaldan las investigaciones previas y destacan la relevancia de adoptar estrategias de mejora en las distribuciones de planta para alcanzar una mayor productividad, reducción de costos operativos y mejora de la competitividad empresarial. Se exhorta a que las empresas del rubro acuícola consideren este enfoque como una opción viable para mejorar el flujo de sus procesos y mejorar el desempeño de sus recursos.

Asimismo, con la finalidad se sustentar y/o incrementar la mejora en el tiempo recomendamos aplicar otras herramientas lean como smed, work estándar, tpm, etc., así como fomentar la capacitación y formación del personal para que estén preparados para adaptarse a los cambios implementados en la célula de manufactura.

Por último, es recomendable que las universidades tomen este caso como referencia para capacitar y desarrollar las habilidades en el sistema de manufactura delgada en los futuros profesionales de la Ingeniería Industrial.

REFERENCIAS BIBLIOGRÁFICAS

[1] Baysan, S., Kabadurmus, O., Cevikcan, E., Satoglu, S. I., y Durmusoglu, M. B. (2019). A simulation-based methodology for the analysis of the effect of lean tools on energy efficiency: An application in power distribution industry. Journal of Cleaner Production, 211, 895-908. https://doi.org/10.1016/J.JCLEPRO.2018.11.217

[2] Benders, J., y Badham, R. (2000). History of Cell-Based Manufacturing. En M. Beyerlein (Ed.), Work Teams: Past, Present and Future (pp. 45-57). Springer Dordrecht. https://doi.org/10.1007/978-94-015-9492-9_3

[3] Borges, S., Odila, J., Voss, G., Martins, R., Rosa, A., Couto, J. A., Almeida, A., y Pintado, M. (2023). Fish By-Products: A Source of Enzymes to Generate Circular Bioactive Hydrolysates. Molecules, 28(3), 1155. https://doi.org/10.3390/molecules28031155

[4] Chiarini, A. (2014). Sustainable manufacturing-greening processes using specific Lean Production tools: an empirical observation from European motorcycle component manufacturers. Journal of Cleaner Production, 85, 226-233. https://doi.org/10.1016/J.JCLEPRO.2014.07.080

[5] Forghani, K., Fatemi, G., y Kia, R. (2021). Group layout design of manufacturing cells incorporating assembly and energy aspects. Engineering Optimization, 54(5), 770-785. https://doi.org/10.1080/0305215X.2021.1900155

[6] Gayathri, N., Karthick, N., Shanmuganathan, V. K., Adhithyan, T. R., Madhan Kumar, T., y Gopalakrishnan, J. (2018). Productivity Improvement and Cost Reduction in Hydraulic Cylinders. International Journal of Engineering and Technology, 7(3.34), 382-384. https://doi.org/10.14419/IJET.V7I3.34.19232

[7] Govender, P., y Dewa, M. (2022). Use of Kaizen Principle and Line Balancing Technique for Process Improvement in the Assembly of Automotive Components. South African Journal of Industrial Engineering, 33(3), 69-82. https://doi.org/10.7166/33-3-2790

[8] Guélac-Gómez, J., Sánchez-Calle, J. E., y Valles-Coral, M. A. (2023). Impacto del uso de herramientas tecnológicas en la producción acuícola. Enfoque UTE, 14(2), 66-76. https://doi.org/10.29019/ENFOQUEUTE.894

[9] Hales, L., y Anersen, B. (2002). Planning Manufacturing Cells. Society of Manufacturing Engineers.

[10] Junior, C. D., Espíndola Ferreira, J. C., Henning, E., y Pereira, C. R. (2019). Assessment of shop floor layouts in the context of process plans with alternatives. Production, 29. https://doi.org/10.1590/0103-6513.20180078

[11] Lean Enterprise Institute. (2014). Lean Lexicon (5th ed.). New York, NY, EE. UU.: Lean Enterprise Institute, Inc.

[12] Liker, J., y Meier, D. (2006). The Toyota Way Fieldbook. New York, NY, EE. UU.: McGraw Hill.

[13] Miño Cascante, G., Moyano Alulema, J., y Santillán Mariño, C. (2019). Tiempos estándar para balanceo de línea en área soldadura del automóvil modelo cuatro. Ingeniería Industrial, 40(2).

[14] Organización de las Naciones Unidas para la Alimentación y la Agricultura. (2022). El estado mundial de la pesca y la acuicultura 2022. https://doi.org/10.4060/CC0461ES

[15] Pantoja, C., Orejuela, J. P., y Bravo, J. J. (2017). Metodología de distribución de plantas en ambientes de agrupación celular. Estudios Gerenciales, 33(143), 132-140.

[16] Rafiee, M., y Mohamaditalab, A. (2020). Investigation into skill leveled operators in a multi-period cellular manufacturing system with the existence of multi-functional machines. Scientia Iranica, 27(6), 3219-3232. https://doi.org/10.24200/sci.2019.21513

[17] Ramesh, S., Arunkumar, N., y Vijayaraj, R. (2021). Cellular manufacturing layout design using heuristic clustering algorithm and LPP model. The South African Journal of Industrial Engineering, 32(2), 1-16. https://doi.org/10.7166/32-2-2340

[18] Renna, P., Materi, S., y Ambrico, M. (2023). Review of Responsiveness and Sustainable Concepts in Cellular Manufacturing Systems. Applied Sciences, 13(2), 1125. https://doi.org/10.3390/APP13021125

[19] Research and Markets. (6 de mayo de 2021). Análisis del Mercado de Alimentos Acuícolas hasta el 2026. International Aquafeed. https://aquafeed.co/entrada/analisis-del-mercado-de-alimentos-acuicolas-hasta-el-2026-24765

[20] Rother, M., y Harris, R. (2001). Creating Continuous Flow : An Action Guide for Managers, Engineers & Production Associates (1a ed.). Cambridge, MA, EE. UU.: Lean Enterprise Institute.

[21] Salimbeni Gandino, S., y Mamani, D. (2020). Marco de referencia para la incorporación de Cobots en líneas de manufactura. Podium, (38), 159-180. https://doi.org/10.31095/PODIUM.2020.38.10

[22] Suganthini, R., Periyasamy, P., y Nallusamy, S. (2017). Manufacturing Enhancement through Reduction of Cycle Time using Different Lean Techniques. IOP Conference Series: Materials Science and Engineering, 225(1), 012282. https://doi.org/10.1088/1757-899X/225/1/012282

[23] Vargas-Hernández, J. G., Jiménez Castillo, M. T., y Muratalla-Bautista, G. (2018). Sistemas de producción competitivos mediante la implementación de la herramienta Lean Manufacturing. Revista Digital Ciencias Administrativas, (11). https://doi.org/10.24215/23143738e020

[24] Wemmerlöv, U., y Johnson, D. J. (2010). Cellular manufacturing at 46 user plants: Implementation experiences and performance improvements. International Journal of Production Research, 35(1), 29-49. https://doi.org/10.1080/002075497195966

[25] Zhao, Y., Lu, J., y Yi, W. (2020). A new cellular manufacturing layout: Multi-floor linear cellular manufacturing layout. International Journal of Advanced Robotic Systems, 17(3). https://doi.org/10.1177/1729881420925300