Revista Industrial Data 27(2): 123-152 (2024)

DOI: https://doi.org/10.15381/idata.v27i2.26975

ISSN: 1560-9146 (Impreso) / ISSN: 1810-9993 (Electrónico)

Modelo de gestión basado en el mantenimiento productivo total (TPM) y Six Sigma para aumentar la efectividad global de los equipos (OEE) en una empresa de confecciones de Lima, Perú

Producción y Gestión

Recibido: 20/12/2023 Aceptado: 28/02/2024 Publicado: 31/12/2024

DOI https://doi.org/10.15381/idata.v27i2.26975

Jorge Enrique, Ortiz Porras [1]

Andrei Mijailo, Bancovich Erquínigo[2]

Harold Smith, Quintana Saavedra[3]

Paola Lisbeth, Crispin Chamorro [4]

Lisseth Margarita, Huayanay Palma[5]

RESUMEN

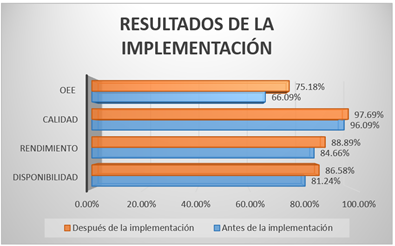

Este artículo aborda la problemática de la baja eficacia global de los equipos (OEE) en la maquinaria de la industria textil y pone de relieve la necesidad de mejorar la disponibilidad, la calidad y el rendimiento de los equipos para enfrentar los desafíos del sector. El objetivo central de este trabajo fue desarrollar e implementar un modelo de gestión basado en el mantenimiento productivo total (TPM) y Six Sigma, utilizando como caso de estudio una empresa textil. Se tomó una muestra de 28 equipos del Área de Tejeduría y se aplicaron diversas herramientas: análisis interno, diagrama de operaciones del proceso (DOP), análisis modal de fallos y efectos (AMFE), análisis de Pareto, matriz de causas, 5S, TPM, gráficos I-MR y planes de control. Como resultado, se logró un notable aumento del 9.09% en la OEE, junto con mejoras específicas del 5.18% en la disponibilidad, 4.23% en el rendimiento y 1.6% en la calidad.

Palabras clave: industria textil, Six Sigma, mantenimiento productivo total, eficiencia global de los equipos.

INTRODUCCIÓN

La industria textil desempeñó un papel pionero en la transformación impulsada por la Revolución Industrial; su contribución fue fundamental en el desarrollo de muchas economías mundiales y ejerció una influencia política significativa durante un largo periodo (Scheffer, 2012). Es importante destacar que la industria textil se caracteriza por ser altamente globalizada dentro del panorama industrial (Lee et al., 2011). Por ello, representa un sector de gran importancia tanto en las economías industrializadas como en las menos desarrolladas, lo que lo convierte en un motor crucial para la generación de riqueza y empleo. Esto es evidente en regiones como Europa, donde da trabajo a más de dos millones de personas (Slović et al., 2016), y en países como Bangladesh, donde la industria textil es el sector industrial económicamente más influyente y en constante crecimiento (Rahman et al., 2022).

Es fundamental subrayar la importancia que la industria textil posee en el contexto peruano, ya que aporta un significado cultural de gran relevancia y enriquece la identidad del país (Fuentes et al., 2019). Esto se debe a que comúnmente se presenta como una industria desarrollada y equipada con maquinaria moderna de alto nivel tecnológico, lo que contribuye de manera significativa al óptimo aprovechamiento de los recursos humanos, el incremento de la productividad, la mejora de los métodos de trabajo y la reducción de los costos de producción, lo que en suma deriva en productos de alta calidad disponibles a precios más bajos (Salazar, 2020). Por ejemplo, según Arroyo y Timaná (2022), la industria textil, en especial en Lima y en el reconocido emporio textil de Gamarra, ha desempeñado un papel fundamental en la economía del Perú a lo largo de un periodo considerable y destacan que a lo largo de la historia se han observado avances tecnológicos en el sector. Sin embargo, la industria textil enfrenta desafíos significativos, entre los que destacan los plazos de entrega, los cuales se ven afectados por la falta de productividad en la producción (Slović et al., 2016). Estas limitaciones incluyen recursos financieros limitados, falta de personal y tiempo, mala utilización de recursos, poca o ninguna experiencia y confianza limitada en la implementación de nuevos sistemas (Tangen, 2005).

Por ello, el objetivo principal de la presente investigación es desarrollar un modelo basado en la integración de lean y Six Sigma, utilizando como herramientas principales a la metodología 5S y al mantenimiento productivo total (TPM) para incrementar la efectividad global de los equipos (OEE) en las empresas de la industria textil. Se utiliza una empresa como estudio de caso, cuya actividad económica principal es la producción de telas y confección de prendas de vestir del género de punto, en su mayoría polos y casacas. Sus más de 30 años de experiencia le permitieron tener un desarrollo notable y un crecimiento sostenido en sus volúmenes de producción. Sin embargo, su comportamiento real gira en torno a la aparición de múltiples desperdicios que provocaron que la efectividad global de los equipos disminuyera considerablemente.

La finalidad de este artículo radica en aportar conocimiento nuevo a la comunidad científica a partir del desarrollo de un modelo que tome las mejores herramientas del paquete Lean Six Sigma, de acuerdo con el contexto de las industrias textiles. A través de la validación teórico-práctica del modelo, se garantizará que sea perfectamente aplicable en otras empresas del sector y servirá como guía para incrementar la efectividad global de los equipos y abrir las puertas para futuras investigaciones que busquen implementarlo en contextos similares.

Six Sigma

Six Sigma es una metodología de análisis estadístico que permite a diversas organizaciones examinar sus condiciones laborales actuales y realizar mejoras en el rendimiento de los procesos para reducir las variaciones y mantener la calidad de los resultados. Su objetivo es generar menos defectos, incrementar las ganancias, mejorar la calidad del producto y aumentar la satisfacción del cliente (Mittal et al., 2023). Esta metodología utiliza una herramienta de implementación sistemática llamada DMAIC, que implica definir el problema, medir, analizar, mejorar y controlar los procesos (Kumar et al., 2018).

DMAIC

DMAIC, cuya sigla corresponde a las etapas definir, medir, analizar, mejorar y controlar, es una metodología de implementación basada en el análisis de datos utilizada con el propósito de optimizar procedimientos. Se emplea una estructura de mejora de la calidad adaptada a las necesidades específicas de una entidad o proyecto en particular (Hannafin et al., 2023). Entre las fases de implementación del DMAIC, «definir» implica la identificación de proyectos de mejora. En la fase «medir», se busca recopilar datos, realizar análisis estadísticos y establecer indicadores de éxito sobre el proceso en cuestión. Luego, en la fase «analizar», se procesan los datos recopilados para determinar las causas del mal funcionamiento de los procesos. En la fase «mejorar», se implementan soluciones efectivas para abordar el problema identificado. Por último, durante la fase «controlar», se desarrolla un plan de controles para asegurar que la mejora alcance el nivel deseado y perdure en el tiempo (Garza et al., 2016).

5S

Las 5S son una herramienta de gestión lean utilizada para eliminar procesos sin valor añadido en las industrias manufactureras, que permite estandarizar y organizar métodos y procesos (Andrés-López et al., 2015). La implementación de esta herramienta no solo contribuye a mejorar la eficiencia en la producción, sino que también impacta positivamente en la seguridad en el entorno laboral, pues un lugar de trabajo bien organizado motiva a las personas a producir de manera más efectiva (Senthil et al., 2022).

Mantenimiento productivo total (TPM)

El mantenimiento productivo total (TPM) se destaca como una estrategia integral en la que los empleados de la organización participan activamente en las actividades de operación y mantenimiento continuo (Au-Yong et al., 2022). Este enfoque se centra en aumentar la efectividad de los equipos a través de un mantenimiento preventivo, con el propósito de eliminar interrupciones como averías, accidentes y defectos en el sistema de producción, al mismo tiempo que busca reducir los costos asociados (Mushtopa et al., 2023).

Efectividad global de los equipos (OEE)

La efectividad global de los equipos (OEE) emerge como un indicador crucial para evaluar la mejora de la sostenibilidad de los procesos de una empresa en comparación con su estado inicial (Haddad et al., 2021). Además de ser fundamental en la evaluación del rendimiento de máquinas y sistemas, también proporciona información valiosa sobre el desempeño del personal encargado del mantenimiento del sistema (Sibarani et al., 2021).

Modelo TPM y Six Sigma en la industria textil

El modelo desarrollado en el presente estudio se basa en la implementación de la herramienta TPM en conjunto con Six Sigma para incrementar la efectividad global de los equipos en una empresa textil. Este se representa gráficamente en la Figura 1.

Figura 1. Modelo basado en el TPM y Six Sigma para la industria textil.

Fuente: Elaboración propia.

METODOLOGÍA

La investigación se gobierna a través del estudio de caso. En este artículo se evidencia cómo mediante la implementación del modelo desarrollado se incrementa la efectividad global de los equipos en una compañía textil. Esta innovadora metodología denominada «estudio de caso» fue elegida por su gran versatilidad en la adopción del diseño y flexibilidad en el uso de análisis cuantitativos y cualitativos adaptados óptimamente a las necesidades y el contexto de la empresa (Sánchez et al., 2020). Además, este enfoque propicia una recolección de datos basada en la observación directa de entornos ya establecidos y en funcionamiento, lo que ofrece la posibilidad de realizar una comparación de los datos obtenidos (Sunder et al., 2019).

La población de la investigación estuvo conformada por los 30 equipos del Área de Tejeduría de la empresa. A través de una selección de muestra de tipo probabilístico y utilizando un coeficiente de confianza del 95% y un margen de error del 5%, se determinó que la muestra estaría conformada por 28 equipos. Por otro lado, las técnicas de recolección de datos principales fueron la observación directa y la revisión documental, mientras que los instrumentos fueron las fichas de registro de datos elaboradas para cada variable y la guía de análisis documental utilizada para estudiar el contexto actual de la empresa.

La recopilación de datos se efectuó durante un periodo de tres meses, comprendidos entre los trimestres 2023-I y 2023-II. Este marco temporal permitió llevar a cabo una comparación entre el estado de las operaciones antes y después de la implementación del modelo TPM y Six Sigma. En la fase inicial, se realizó la recolección de datos, el mapeo exhaustivo de todos los procesos de la empresa y una evaluación de la capacidad del proceso y del nivel sigma, con el propósito de obtener un conocimiento completo sobre su funcionamiento.

RESULTADOS

Definir

La empresa en estudio pertenece al sector textil y de confecciones; sus más de 30 años de experiencia la han posicionado exitosamente en el mercado. Su principal actividad económica es la producción de prendas para exportación y cuya principal ventaja competitiva es la integración vertical.

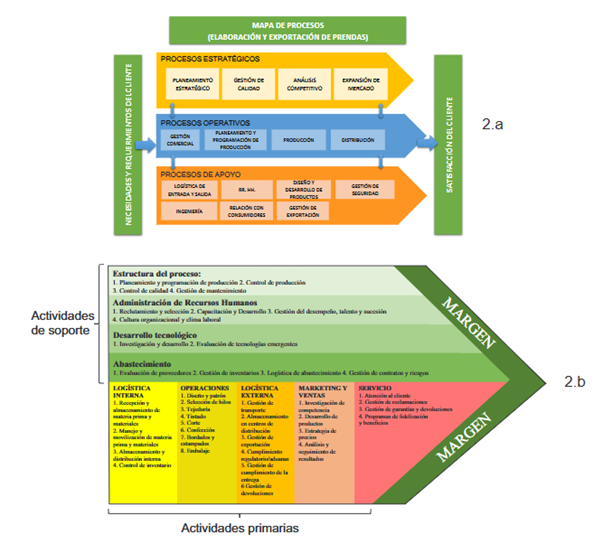

A continuación, con la finalidad de conocer el funcionamiento de las partes interconectadas de la empresa y comprender cómo se relacionan las diferentes funciones y actividades, se desarrolló un mapeo de macroprocesos (Figura 2.a). Adicionalmente, para completar el análisis interno de la empresa, se identificó la cadena de valor. Esto permitió entender cómo se crea valor, identificar las oportunidades de mejora y determinar cómo se pueden optimizar los procesos del macroproceso de producción, que es el objeto de este estudio. El resultado se muestra en la Figura 2.b

Figura 2. Análisis interno de la empresa.

Fuente: Elaboración propia.

Tras el análisis interno de la empresa, se desarrolló un análisis de modo de falla y efecto (AMFE) para determinar en qué proceso de producción debía implementarse el estudio. Los resultados se muestran en la Tabla 1.

Tabla 1. AMFE de los procesos de producción.

|

PROCESO |

Fabricación de camisetas |

||||||

|

Proceso |

Descripción del subproceso |

Modo de Fallo |

Efecto |

G |

O |

D |

NPR |

|

Diseño y patrón |

Se crea el diseño de la camiseta en papel o digitalmente, junto con el patrón guía. |

Patrón errado por falta de mantenimiento |

Retraso en el proceso |

3 |

2 |

2 |

12 |

|

Uso inadecuado de herramientas de diseño |

Retraso en el proceso |

2 |

4 |

4 |

32 |

||

|

Tejeduría |

La tela se produce mediante el proceso de tejeduría, en el que se entrelazan hilos para formar el tejido. |

Tejido irregular por falta de mantenimiento |

Paradas no programadas/generación de defectos |

7 |

6 |

4 |

168 |

|

Desgaste de piezas críticas |

Paradas no programadas/avería del equipo |

7 |

5 |

8 |

280 |

||

|

Desalineación de agujas o piezas de la máquina |

Generación de defectos/ generación de desperdicios |

7 |

8 |

6 |

336 |

||

|

Tintado |

Cambio del color de la tela según los requerimientos |

Despintado por fallo en equipo de fijación |

Generación de defectos |

8 |

6 |

2 |

96 |

|

Falta de capacitación de los operarios para calibrar parámetros en el equipo de fijación |

Generación de defectos/Generación de desperdicios |

6 |

5 |

2 |

60 |

||

|

Corte |

Utilizando el patrón como guía, se corta la tela en las formas necesarias para cada parte de la camiseta. |

Desgaste de cuchillas de corte |

Generación de defectos |

6 |

7 |

4 |

168 |

|

Corte irregular por falta de mantenimiento |

Paradas no programadas/avería del equipo |

7 |

6 |

4 |

168 |

||

|

Confección |

Las piezas cortadas de tela se cosen para ensamblar la camiseta. |

Desgaste de herramientas de costura |

Generación de defectos |

8 |

6 |

2 |

96 |

|

Estampado o Bordado |

Si es necesario, se puede aplicar un estampado o bordado. |

Calibración irregular de las máquinas |

Generación de defectos/ generación de desperdicios |

7 |

4 |

6 |

168 |

|

Suministros de baja calidad |

Generación de defectos |

6 |

5 |

4 |

120 |

||

Fuente: Elaboración propia.

Como se puede apreciar en la Tabla 1, los modos de fallo asociados al proceso de tejeduría arrojaron un número de prioridad de riesgo (NPR) más alto, por lo que se escogió como área de trabajo. De este modo, tras haber completado la fase preliminar, el proyecto inició formalmente con el acta de constitución, en la que, entre otras cosas, se definió la problemática, los objetivos y el alcance del proyecto.

Medir

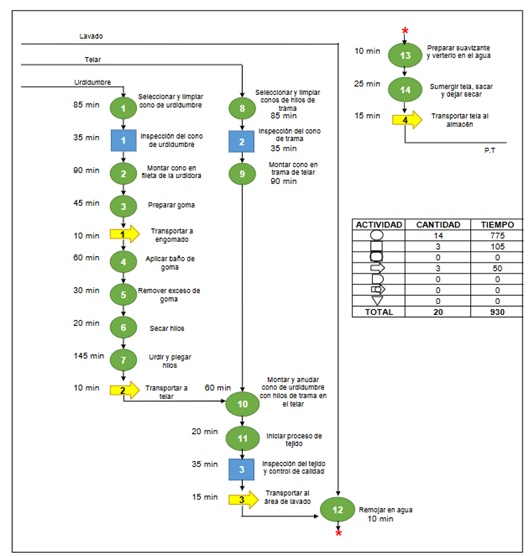

La fase de medición se inició con la elaboración de un diagrama de operaciones (DOP) para detallar y visualizar el proceso de tejeduría en la industria textil, con el propósito de comprender y optimizar este complejo proceso de fabricación. Dada la intrincada naturaleza de la tejeduría, desde la selección de los hilos hasta el control de calidad del producto terminado, era necesaria una representación clara y sistemática de las operaciones involucradas. El DOP permitió desglosar cada fase en etapas individuales y facilitó la identificación de posibles ineficiencias, cuellos de botella y oportunidades de mejora a lo largo del proceso, tal como se ilustra en la Figura 3.

Figura 3. DOP del proceso de tejeduría.

Fuente: Elaboración propia.

A continuación, se recolectaron datos acerca de la capacidad del proceso actual y el rendimiento, calidad y disponibilidad de los 28 equipos del área en un periodo de tres meses. Los valores promedio se muestran en las Tablas 2 y 3.

Tabla 2. Capacidad actual del proceso de tejeduría.

|

|

Capacidad a corto plazo |

Capacidad a largo plazo |

Nivel sigma |

|

Semana 01 |

0.27 |

0.28 |

0.17 |

|

Semana 02 |

0.26 |

0.27 |

0.1 |

|

Semana 03 |

0.25 |

0.27 |

0.11 |

|

Semana 04 |

0.26 |

0.28 |

0.16 |

|

Promedio |

0.26 |

0.275 |

0.135 |

Fuente: Elaboración propia.

Tabla 3. Disponibilidad, rendimiento y calidad de los equipos del Área de Tejeduría.

|

Equipo |

Disponibilidad |

Rendimiento |

Calidad |

Equipo |

Disponibilidad |

Rendimiento |

Calidad |

|

1 |

85.83% |

86.20% |

96.01% |

15 |

83.33% |

84.27% |

96.17% |

|

2 |

87.50% |

88.26% |

96.37% |

16 |

82.50% |

83.82% |

96.07% |

|

3 |

75.00% |

83.73% |

96.18% |

17 |

77.08% |

83.72% |

96.63% |

|

4 |

68.75% |

73.57% |

95.98% |

18 |

80.00% |

83.37% |

96.00% |

|

5 |

90.00% |

89.83% |

96.42% |

19 |

74.17% |

83.07% |

96.33% |

|

6 |

88.33% |

88.14% |

96.02% |

20 |

85.42% |

88.06% |

96.12% |

|

7 |

75.00% |

85.05% |

96.54% |

21 |

85.00% |

87.40% |

96.36% |

|

8 |

82.92% |

84.14% |

96.27% |

22 |

83.33% |

86.80% |

95.68% |

|

9 |

83.33% |

83.77% |

96.03% |

23 |

87.08% |

88.73% |

95.83% |

|

10 |

84.58% |

84.27% |

96.05% |

24 |

88.75% |

88.48% |

96.36% |

|

11 |

62.50% |

70.99% |

94.88% |

25 |

87.08% |

88.77% |

95.98% |

|

12 |

85.00% |

84.22% |

96.00% |

26 |

79.17% |

84.07% |

96.32% |

|

13 |

74.17% |

82.98% |

95.99% |

27 |

82.92% |

86.04% |

95.95% |

|

14 |

74.58% |

83.55% |

96.22% |

28 |

81.25% |

85.10% |

95.80% |

Fuente: Elaboración propia.

Por último, se calculó la efectividad global de los equipos multiplicando la disponibilidad, el rendimiento y la calidad. Los resultados se muestran en la Tabla 4.

Tabla 4. Efectividad Global de los Equipos del proceso de Tejeduría.

|

Equipo |

OEE |

Equipo |

OEE |

Equipo |

OEE |

Equipo |

OEE |

|

1 |

71.03% |

8 |

67.17% |

15 |

67.53% |

22 |

69.21% |

|

2 |

74.42% |

9 |

67.04% |

16 |

66.43% |

23 |

74.05% |

|

3 |

60.40% |

10 |

68.46% |

17 |

62.36% |

24 |

75.67% |

|

4 |

48.54% |

11 |

42.10% |

18 |

64.03% |

25 |

74.19% |

|

5 |

77.95% |

12 |

68.72% |

19 |

59.35% |

26 |

64.10% |

|

6 |

74.76% |

13 |

59.08% |

20 |

72.30% |

27 |

68.45% |

|

7 |

61.58% |

14 |

59.96% |

21 |

71.59% |

28 |

66.24% |

Fuente: Elaboración propia.

Analizar

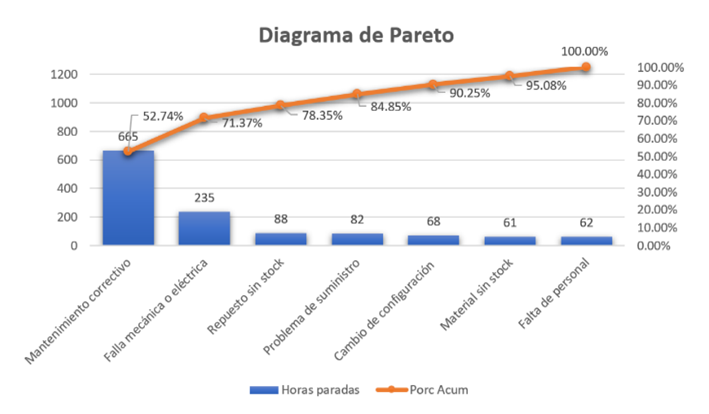

En la fase analizar, se elaboró un diagrama de Pareto con la finalidad de identificar problemas clave, priorizar acciones y, finalmente, enfocarse en las causas raíz. Este diagrama se presenta en la Figura 4.

Figura 4. Diagrama de Pareto.

Fuente: Elaboración propia

Como se puede observar en la Figura 4, el 80% del tiempo de inactividad es ocasionado por problemas con el mantenimiento correctivo, fallas mecánicas o eléctricas y la falta de repuestos. Ahora bien, considerando que las operaciones de mantenimiento correctivo suelen producirse como consecuencia de fallos en los equipos, abordarlos directamente podría reducir considerablemente las horas de inactividad. Por este motivo, el siguiente paso de la fase analizar fue hallar las principales causas de los fallos eléctricos y mecánicos. Con este fin, se elaboró el AMFE que se muestra en la Tabla 5.

Tabla 5. AMFE en el proceso de tejeduría.

|

Problema |

Descripción del problema |

Modo de fallo |

Efecto |

G |

O |

D |

NPR |

|

Problemas de tejido y trama |

Problemas relacionados con la integridad y la disposición de los hilos de trama y urdimbre en el tejido, lo que puede afectar la uniformidad y la estructura general del tejido. |

Variación en el borde del tejido |

Deformación del producto final y problemas de ajuste en procesos posteriores |

6 |

7 |

8 |

336 |

|

Hilos sobresaliendo en los bordes |

Mala apariencia y poca resistencia del producto, que además causa problemas en la siguiente fase |

7 |

6 |

4 |

168 |

||

|

Tramas cortas ausentes en el lado de entrada o de recepción |

Discontinuidades en el tejido que afectan su uniformidad |

6 |

5 |

5 |

150 |

||

|

Áreas claras en el tejido en la dirección de la trama |

Debilidades y variaciones en el tejido que disminuyen su calidad |

6 |

9 |

5 |

270 |

||

|

Pasadas superpuestas y alternas |

Patrón incorrecto y estructura irregular del tejido |

5 |

4 |

4 |

80 |

||

|

Roturas y defectos de hilo |

Problemas relacionados con roturas frecuentes de hilo y la presencia de extremos sueltos, lo que puede comprometer la calidad del tejido y provocar interrupciones en la producción. |

Extremos sueltos de hilos en los bordes y en el fondo |

Enredos en la maquinaria y reducción de la calidad |

6 |

5 |

3 |

90 |

|

Paradas frecuentes por falta de trama |

Retrasos en la producción |

7 |

9 |

3 |

189 |

||

|

Numerosas roturas de hilo en los bordes |

Productos defectuosos y pérdida de material |

7 |

7 |

3 |

147 |

||

|

Rotura frecuente de hilo en la parte frontal |

Interrupciones en el proceso |

7 |

7 |

3 |

168 |

||

|

Parada frecuente de hilo en el conjunto de cuadros y en la parte posterior de la calada |

Retrasos y problemas en la producción de tejido de calidad |

7 |

5 |

3 |

105 |

||

|

Estructura del telar |

Problemas relacionados con la estructura física del telar y cómo esta afecta la forma y la consistencia del tejido producido. |

Tejido desgarrado |

Destrucción del tejido en curso |

9 |

8 |

5 |

360 |

|

Desprendimiento del tejido de los soportes |

Generación de productos inutilizables y retrasos |

7 |

5 |

4 |

140 |

||

|

Marcas de soportes visibles |

Mala apariencia y calidad del tejido |

6 |

8 |

3 |

144 |

||

|

Bordes excesivamente amplios |

Productos fuera de especificación |

6 |

5 |

2 |

60 |

||

|

Defecto de inserción de trama al transferir |

Problemas con el patrón y la estructura del tejido |

6 |

5 |

2 |

60 |

||

|

Mecanismos y componentes del telar |

Problemas relacionados con el funcionamiento interno del telar, incluidos los mecanismos y componentes que pueden influir en el buen funcionamiento del equipo. |

Hilos sobresaliendo en los bordes del mecanismo de recepción |

Enredos y daños en la maquinaria |

7 |

7 |

3 |

147 |

|

El sistema de lanzadera no detiene la máquina |

Riesgos para la seguridad de los operadores y posibilidad de dañar la maquinaria |

9 |

7 |

4 |

252 |

||

|

Parada de la máquina sin razón aparente |

Retrasos en la producción y pérdida de eficiencia |

7 |

7 |

2 |

98 |

Fuente: Elaboración propia.

Es así que, atendiendo al puntaje NPR asignado, se identificaron los problemas principales, que se presentan en la Tabla 6.

Tabla 6. Problemas principales en el área de tejeduría.

|

Código |

Problema |

NPR |

|

P1 |

Tejido desgarrado |

360 |

|

P2 |

Variación en el borde del tejido |

336 |

|

P3 |

Áreas claras en el tejido en la dirección de la trama |

270 |

|

P4 |

El sistema de lanzadera no detiene la máquina |

252 |

|

P5 |

Paradas frecuentes por falta de trama |

189 |

|

P6 |

Hilos sobresaliendo en los bordes |

168 |

|

P7 |

Rotura frecuente de hilo en la parte frontal durante la calada |

168 |

|

P8 |

Tramas cortas ausentes en el lado de entrada o de recepción |

150 |

|

P9 |

Numerosas roturas de hilo en los bordes |

147 |

Fuente: Elaboración propia.

Posteriormente, se elaboró una matriz de causalidad para identificar causas y subcausas que contribuyen a la aparición de estos problemas. El resultado se muestra en la Tabla 7.